32010R0406[1]

A Bizottság 406/2010/EU rendelete ( 2010. április 26. ) a hidrogénüzemű gépjárművek típusjóváhagyásáról szóló 79/2009/EK európai parlamenti és tanácsi rendelet végrehajtásáról

A BIZOTTSÁG 406/2010/EU RENDELETE

(2010. április 26.)

a hidrogénüzemű gépjárművek típusjóváhagyásáról szóló 79/2009/EK európai parlamenti és tanácsi rendelet végrehajtásáról

(EGT-vonatkozású szöveg)

AZ EURÓPAI BIZOTTSÁG,

tekintettel az Európai Unió működéséről szóló szerződésre,

tekintettel a hidrogénüzemű gépjárművek típusjóváhagyásáról és a 2007/46/EK irányelv módosításáról szóló, 2009. január 14-i 79/2009/EK európai parlamenti és tanácsi rendeletre ( 1 ) és különösen annak 12. cikkére,

mivel:

(1) A 79/2009/EK rendelet a gépjárművek és pótkocsijaik, valamint az ilyen járművek rendszereinek, alkatrészeinek és önálló műszaki egységeinek jóváhagyásáról szóló, 2007. szeptember 5-i 2007/46/EK európai parlamenti és tanácsi irányelv ("keretirányelv") ( 2 ) alapján kidolgozott közösségi típus-jóváhagyási eljárás összefüggésében egy új, különálló rendelet.

(2) A 79/2009/EK rendelet megállapítja a hidrogénüzemű gépjárművek típusjóváhagyására, a hidrogénüzemhez szükséges alkatrészek és a hidrogénüzemi rendszerek típusjóváhagyására, valamint az ilyen alkatrészek és rendszerek beépítésére vonatkozó követelményekkel kapcsolatos alapvető rendelkezéseket.

(3) Jelen rendelet hatálybalépésétől kezdődően a gyártók önkéntes alapon kérhetik a hidrogénüzemű járművek teljes járműre vonatkozó EK-típusjóváhagyását. Azonban a 2007/46/EK irányelv szerinti közösségi típus-jóváhagyási eljárásról szóló egyes különálló irányelvek, vagy azok egyes rendelkezései nem alkalmazhatók a hidrogénüzemű gépjárművekre, mivel a hidrogénüzemű gépjárművek műszaki jellemzői jelentősen eltérnek a hagyományos járművek jellemzőitől, amelyekre lényegében kialakításra kerültek e típus-jóváhagyási irányelvek. Ezen irányelveknek a hidrogénüzemű járművekre vonatkozó speciális rendelkezések és vizsgálati eljárások felvételét célzó módosítására várva szükséges átmeneti rendelkezéseket megállapítani a hidrogénüzemű járműveknek ezen irányelvek vagy egyes követelményeik alól való mentesítése érdekében.

(4) A hidrogénfeltöltő csőcsatlakozók - többek között a folyékonyhidrogén-feltöltő csőcsatlakozók - vonatkozásában harmonizált szabványok elfogadására van szükség annak érdekében, hogy a hidrogénüzemű járművek utántöltése a Közösség egészében biztonságos és megbízható módon lehetséges legyen.

(5) Az ebben az irányelvben előírt intézkedések összhangban vannak a "Műszaki Bizottság - Gépjárművek" elnevezésű bizottság véleményével,

ELFOGADTA EZT A RENDELETET:

1. cikk

Fogalommeghatározások

E rendelet alkalmazásában a következő fogalommeghatározásokat kell alkalmazni:

1. "hidrogénérzékelő": a levegőben található hidrogén kimutatására használatos érzékelő;

2. "0. osztályba sorolt alkatrész": nagynyomású hidrogénrendszer-alkatrészek, beleértve azokat a tüzelőanyag-vezetékeket és szerelvényeket, amelyek 3,0 MPa névleges üzemi nyomásnál nagyobb nyomású hidrogént tartalmaznak;

3. "1. osztályba sorolt alkatrész": közepes nyomású hidrogénrendszer-alkatrészek, beleértve azokat a tüzelőanyag-vezetékeket és szerelvényeket, amelyek 0,45 MPa névleges üzemi nyomásnál nagyobb, de legfeljebb 3,0 MPa nyomású hidrogént tartalmaznak;

4. "2. osztályba sorolt alkatrész": alacsony nyomású hidrogénrendszer-alkatrészek, beleértve azokat a tüzelőanyag-vezetékeket és szerelvényeket, amelyek legfeljebb 0,45 MPa névleges üzemi nyomású hidrogént tartalmaznak;

5. "teljes burkoló tekercselés": a bélés kerületi és tengelyirányban szál-erősítéssel történő körültekercselése;

6. "abroncsbevonat készítése": erősítő szállal történő betekercselés alapvetően a tartály kerületén a bélés hengeres szakaszán úgy, hogy a szálak nem vesznek fel lényeges terhelést a tartály hossztengelyével párhuzamos irányban.

7. "Nm3" vagy "Ncm3": annak a száraz gáznak a térfogata, amely 273,15 K (0 °C) hőmérsékleten és 101,325 kPa (1 atm) abszolút nyomáson 1 m3 vagy 1 cm3 térfogatot foglal el;

8. "élettartam": években számított élettartam, melynek során a tartályok biztonságosan használhatók üzemi feltételek között;

9. "hidrogénüzemi rendszertípus": azon hidrogénellátó rendszerek csoportja, amelyek nem különböznek egymástól gyártójuk kereskedelmi neve vagy jele, illetve az általuk tartalmazott, hidrogén használatára tervezett alkatrészek tekintetében;

10. "hidrogénüzemű gépjárműtípus": gépjárművek olyan csoportja, amelyek nem különböznek egymástól a felhasznált hidrogén állapota vagy hidrogénüzemi rendszere(ik) főbb jellemzői tekintetében;

11. "hidrogénüzemi alkatrésztípus": a hidrogénüzemi rendszerben lévő alkatrészek olyan csoportját jelenti, amelyek az alábbi szempontok közül egyik tekintetében sem különböznek egymástól:

a) a gyártó kereskedelmi neve vagy jele;

b) besorolás;

c) fő funkció;

12. "elektronikus vezérlőrendszer": az említett járművezérlési funkció elektronikus adatfeldolgozás útján történő megvalósításában együttműködésre szánt egységek kombinációja;

13. "komplex elektronikus jármű vezérlőrendszerek": elektronikus vezérlőrendszerek, amelyek egy olyan vezérlési hierarchia alá tartoznak, amelyben egy elektronikusan vezérelt funkciót átvehet egy magasabb szintű rendszer/funkció, és az adott funkció a komplex rendszer része lehet;

14. "tartály": kriogén hidrogén vagy sűrített, gáz-halmazállapotú hidrogén tárolására szolgáló rendszer, kivéve a tartályhoz esetlegesen rögzített vagy a belsejébe szerelt egyéb, hidrogénhez használatos alkatrészeket;

15. "tartályegység": kettő vagy több tartály, összekötve egybeépített tüzelőanyag-vezetékekkel, védetten befoglalva egy burkolatba vagy védőkeretbe;

16. "munkaciklus": a hidrogénátalakító rendszer(ek) egy indítási és leállítási ciklusa;

17. "töltési ciklus": a tartály üzemi nyomásának több mint 25 százalékkal történő növelése külső hidrogénforrás segítségével;

18. "nyomásszabályozó": olyan készülék, amely a hidrogénátalakító rendszerbe áramló, gáz-halmazállapotú tüzelőanyag tápnyomásának vezérlésére szolgál;

19. "első nyomásszabályozó": az a nyomásszabályozó, amelynek a bemeneti nyomása a tartály nyomás;

20. "visszacsapó szelep": olyan szelep, amely a hidrogén átáramlását csak egy irányban teszi lehetővé;

21. "nyomás": egyéb előírás hiányában a légköri nyomáshoz viszonyított, MPa-ban mért nyomás;

22. "szerelvény": csővezetékekben, cső- és tömlőrendszerekben alkalmazott csatlakozó;

23. "hajlékony tüzelőanyag-vezeték": hajlékony cső vagy tömlő, amelyen keresztül a hidrogén áramlik;

24. "hőcserélő": a hidrogén fűtésére szolgáló eszköz;

25. "hidrogénszűrő": az olaj, víz és szennyeződések hidrogéntől való leválasztására szolgáló szűrő;

26. "automata szelep": nem manuálisan, hanem valamilyen működtető-egység által működtetett szelep, a 20. pontban meghatározott elzárószelep kivételével;

27. "nyomáscsökkentő berendezés": olyan nem visszazáródó berendezés, amely bizonyos meghatározott körülmények között működtetve, folyadéknak a nyomás alatti hidrogénrendszerből történő kieresztésére szolgál;

28. "nyomáscsökkentő szelep": olyan visszazáródó, nyomásvezérelt berendezés, amely bizonyos meghatározott körülmények között működtetve, folyadék nyomás alatti hidrogénrendszerből történő kieresztésére szolgál;

29. "feltöltő vezeték" vagy "töltőcsonk": eszköz, amely a tartály töltőállomáson történő feltöltésére szolgál;

30. "eltávolítható tárolórendszer": a járműn belül található eltávolítható rendszer, amely egy vagy több tartályt vagy tartályegységet foglal magában és biztosítja azok védelmét;

31. "eltávolítható tárolórendszer csatlakozója": az eltávolítható tárolórendszer és a hidrogénrendszernek tartósan a járműbe szerelt része közötti hidrogénkapcsolatot biztosító eszköz;

32. "autofrettázs": a fémbéléssel ellátott összetett szerkezetű tartályok gyártása során használt, nyomást alkalmazó eljárás, amely során a bélést a folyáshatárát meghaladó igénybevétellel terhelik, amely tartós alakváltozást okoz, és ennek hatására a bélésben nyomófeszültség, a szálakban pedig húzófeszültség keletkezik nulla belső nyomásnál;

33. "bélés": a tartály gázzáró belső köpenyként használt része, amely erősítésképpen szálból kiképzett tekercseléssel van ellátva, hogy a szükséges szilárdságot elérje.

34. "környezeti hőmérséklet": a 20 °C ± 10 °C hőmérsékleti tartomány;

35. "egységek": a VI. melléklet alkalmazásában a rendszeralkatrészek legkisebb részei, mivel ezeket az alkatrészeket az azonosítás, elemzés vagy csere szempontjából különálló egységként kezelik;

36. "jármű hasmagassága": a talaj síkja és a jármű alsó felülete közötti távolság;

37. "biztonsági berendezés": a rendszer normál üzemi tartományán belül vagy a megengedhető hibatartományban a biztonságos üzemeltetést lehetővé tévő berendezés;

38. "hidrogénátalakító rendszer": bármely rendszer, amely a hidrogén elektromos, mechanikai vagy hőenergiává való átalakítására szolgál, beleértve például a meghajtási rendszer(eke)t vagy segédhajtóműve(ke)t;

39. "nem megengedett hibatartomány": folyamati változó esetében az a tartomány, amelyen belül várható valamely nem kívánt esemény bekövetkezése;

40. "szivárgásvizsgálathoz használt gáz": hidrogén, hélium vagy inert gázkeverék, amely hélium- és hidrogéngáz meghatározott kimutatható mennyiségét tartalmazza;

41. "normál üzemi tartomány": folyamati változó esetében az adott változó tervezett értéktartománya;

42. "külső nyomás": a belső tartály vagy külső köpeny domború oldalán jelentkező nyomás;

43. "külső köpeny": a tartály azon része, amely a belső tartályt (tartályokat) és annak szigetelőrendszerét veszi körül;

44. "merev tüzelőanyag-vezeték": olyan csővezeték, amelyet úgy terveztek, hogy normál üzemeltetés során nem hajlik el, és amelyen hidrogén áramlik keresztül.

45. "párolgáskezelési rendszer": az elpárolgott gáz normál körülmények között való ártalmatlanná tételét biztosító rendszer;

46. "biztonságtechnikai műszerekkel ellátott rendszerek": olyan folyamatvezérlési rendszerek, amelyek a folyamatba történő automatikus beavatkozással megakadályozzák a nem megengedett hibatartomány elérését;

47. "tétel": sorozatban előállított, készre gyártott tartályok adott mennyisége, amelyek ugyanazon névleges méretekkel, kialakítással rendelkeznek, ugyanazok a meghatározott gyártási anyagaik, gyártási folyamataik, gyártási berendezéseik, és - adott esetben - hőkezelés közben ugyanazon időtartam, hőmérséklet és légkör vonatkozott rájuk.

48. "a tartály berendezései": a tartály belső tartályához vagy külső köpenyéhez közvetlenül rögzített berendezések;

49. "készre gyártott tartály": tartály, amely a normál gyártási folyamat eredményeként jön létre, és külső bevonattal van ellátva, beleértve a gyártó által meghatározott integrális szigetelést, de nincs felszerelve nem integrális szigeteléssel vagy védelemmel.

50. "felszakítási nyomás": az a nyomásérték, amelyen a tartály felhasad;

51. "megengedett hibatartomány": valamely folyamat változója kapcsán a normál üzemi tartomány és a nem megengedett hibatartomány közötti tartomány;

52. "párolgási rendszer": a rendszer, amely normál esetben kiszellőzteti a párolgást, még mielőtt a tartály(ok) nyomáscsökkentő berendezése kinyitna;

53. "kézi szelep": kézi működtetésű szelep;

54. "biztonsági terv": akár meghibásodás vagy véletlenszerű hibák esetén is a biztonságos üzemeltetést célzó intézkedések;

55. "használat-ellenőrzési és -irányítási rendszer": olyan rendszer, amely számlálja a töltési ciklusokat, és megakadályozza a gépjármű további használatát, amennyiben az túllépett a töltési ciklusok előre meghatározott számán;

56. "tüzelőanyag-tápvezeték": a hidrogénátalakító rendszer(ek) számára hidrogént szállító vezeték;

57. "kompozit tartály": egynél több anyagból kialakított tartály;

58. "burkoló tekercselés": bélés körül szerkezeti erősítésként szolgáló, műgyantával impregnált folytonos szálak;

59. "autofrettázs nyomás": a körültekercseléssel burkolt tartályban keletkező nyomás, amelynél létrejön a szükséges feszültségeloszlás a bélés és a burkolat között;

60. "funkcionális működés keretei": a külső fizikai korlátozó tényezők alkotta határok, amelyeken belül a rendszer irányítás alatt tartható;

61. "szabályozási tartomány": az a tartomány, amelyben a rendszer valószínűsíthetően irányítást gyakorol a kimeneti változó felett;

62. "átviteli kapcsolatok": elosztott egységek közötti összekapcsolódást szolgáló eszközök, jelek, működési adatok vagy energiaellátás továbbítása céljából;

63. "magasabb szintű rendszerek/funkciók": kiegészítő feldolgozási és/vagy érzékelési eszközöket alkalmazó vezérlők, amelyek célja a gépjármű viselkedésének módosítása a járműirányítási rendszer normál funkciói különböző változataira vonatkozó utasítások kiadásával.

2. cikk

A hidrogénmeghajtású gépjárművek EK-típusjóváhagyására vonatkozó közigazgatási rendelkezések

(1) A gyártó vagy képviselője a típusjóváhagyó hatósághoz nyújtja be a hidrogénüzemű gépjármű EK-típusjóváhagyására vonatkozó kérelmét.

(2) A kérelmet az I. melléklet 1. részében meghatározott adatközlőlap-mintával összhangban kell elkészíteni.

A gyártó rendelkezésre bocsátja az I. melléklet 3. részében meghatározott információkat a jármű élettartama alatti, ellenőrzéssel történő időszakos újraminősítés céljából.

(3) Amennyiben a III. melléklet 1. részében vagy a IV. melléklet 1. részében, V. mellékletben és VI. mellékletben foglalt vonatkozó követelmények teljesülnek, a jóváhagyó hatóság megadja az EK-típusjóváhagyást, és kiad egy típus-jóváhagyási számot a 2007/46/EK irányelv VII. mellékletében megállapított számozási rendszerrel összhangban.

A tagállamok ugyanazt a számot nem rendelhetik hozzá más járműtípushoz.

(4) A (3) bekezdés alkalmazásában a típusjóváhagyó hatóság kiadja az I. melléklet 2. részében megállapított mintával összhangban kialakított EK-típusbizonyítványt.

3. cikk

Hidrogénüzemhez szükséges alkatrészek és rendszerek EK-alkatrész-típusjóváhagyására vonatkozó közigazgatási rendelkezések

(1) A gyártó vagy képviselője a típusjóváhagyó hatósághoz nyújtja be a hidrogénüzemhez szükséges rendszerek és -alkatrészek típusainak EK-alkatrész-típusjóváhagyásra vonatkozó kérelmét.

A kérelmet a II. melléklet 1. részében meghatározott adatközlőlap-mintával összhangban kell elkészíteni.

(2) Amennyiben a III. mellékletben vagy a IV. mellékletben foglalt vonatkozó követelmények teljesülnek, a jóváhagyó hatóság megadja az EK-alkatrésztípus-jóváhagyást, és kiad egy típus-jóváhagyási számot a 2007/46/EK irányelv VII. mellékletében megállapított számozási rendszerrel összhangban.

A tagállamok ugyanazt a számot nem rendelhetik hozzá más hidrogénüzemi alkatrész- vagy hidrogénüzemi rendszertípushoz.

(3) A (2) bekezdés alkalmazásában a típusjóváhagyó hatóság kiadja a II. melléklet 2. részében megállapított mintával összhangban kialakított EK-típusbizonyítványt.

4. cikk

A 2007/46/EK irányelv 6. és 9. cikkével összhangban a hidrogénüzemű járművek teljes járműre vonatkozó EK-típusjóváhagyása céljából az alábbiak nem alkalmazandók:

1. a 80/1268/EGK tanácsi irányelv ( 3 );

2. a 80/1269/EGK tanácsi irányelv ( 4 ), a belső égésű motorral hajtott hidrogénüzemű gépjárművek tekintetében;

3. a 70/221/EGK tanácsi irányelv ( 5 ) I. melléklete;

4. a 96/27/EK európai parlamenti és tanácsi irányelv ( 6 ) II. mellékletének 3.3.5. pontja és II. melléklete 1. függelékének 4.3.2. pontja;

5. a 96/79/EK európai parlamenti és tanácsi irányelv ( 7 ) II. mellékletének 3.2.6. pontja és II. melléklete 1. függelékének 1.4.2.2. pontja.

5. cikk

EK-alkatrész-típusjóváhagyási jel

Minden olyan, adott típushoz tartozó hidrogénrendszeren és -alkatrészen, amely tekintetében EK-alkatrész-típusjóváhagyás került kiadásra, jelen rendelet értelmében fel kell tüntetni a II. melléklet 3. részében megállapított EK-alkatrész-típusjóváhagyási jelet.

6. cikk

Hatálybalépés

Ez a rendelet az Európai Unió Hivatalos Lapjában való kihirdetését követő huszadik napon lép hatályba.

Ez a rendelet teljes egészében kötelező és közvetlenül alkalmazandó valamennyi tagállamban.

A MELLÉKLETEK JEGYZÉKE

| I. MELLÉKLET | Hidrogénmeghajtású gépjárművek EK-típusjóváhagyására vonatkozó adminisztratív okmányok |

| 1. rész | Adatközlő lap |

| 2. rész | EK-típusbizonyítvány |

| 3. rész | Az ellenőrzéshez megadandó információk |

| II. MELLÉKLET | Hidrogénüzemhez szükséges alkatrészek és rendszerek EK-alkatrész-típusjóváhagyására vonatkozó adminisztratív okmányok |

| 1. rész | Adatközlő lap |

| 2. rész | EK-típusbizonyítvány |

| 3. rész | EK-alkatrész-típusjóváhagyási jel |

| III. MELLÉKLET | Folyékony hidrogén használatára tervezett hidrogénüzemi alkatrészekre és rendszerekre, valamint azok hidrogénüzemű járművekbe történő beépítésére vonatkozó követelmények |

| 1. rész | Folyékony hidrogén használatára tervezett hidrogénüzemi alkatrészek és -rendszerek hidrogénüzemű járművekbe történő beépítésére vonatkozó követelmények |

| 2. rész | A folyékony hidrogén használatára készült hidrogéntartályokkal szemben támasztott követelmények |

| 3. rész | A folyékony hidrogén használatára tervezett, tartályon kívüli egyéb hidrogénüzemi alkatrészekkel szemben támasztott követelmények |

| IV. MELLÉKLET | Sűrített (gáz-halmazállapotú) hidrogén használatára tervezett hidrogén-alkatrészekre és -rendszerekre, valamint azok hidrogénüzemű járművekbe történő beépítésére vonatkozó követelmények |

| 1. rész | Sűrített (gáz-halmazállapotú) hidrogén használatára tervezett hidrogénüzemi alkatrészek és -rendszerek hidrogénüzemű járművekbe történő beépítésére vonatkozó követelmények |

| 2. rész | A sűrített (gáz-halmazállapotú) hidrogén használatára tervezett hidrogéntartályokra vonatkozó követelmények |

| 3. rész | A sűrített (gáz-halmazállapotú) hidrogén használatára tervezett, tartályon kívüli egyéb hidrogénüzemi alkatrészekre vonatkozó követelmények |

| V. MELLÉKLET | A jármű azonosítására vonatkozó követelmények |

| VI. MELLÉKLET | Komplex elektronikus járműirányítási rendszerekre vonatkozó biztonsági követelmények |

| VII. MELLÉKLET | Az ebben a rendeletben hivatkozott szabványok |

I. MELLÉKLET

Hidrogénmeghajtású gépjárművek EK-típusjóváhagyására vonatkozó adminisztratív okmányok

1. RÉSZ

MINTA

... sz. ADATKÖZLŐ LAP

a hidrogénmeghajtású gépjárművek EK-típusjóváhagyására vonatkozóan

Az alábbi adatokat három példányban, tartalomjegyzékkel együtt kell benyújtani. A rajzokat megfelelő méretben, kellő részletességgel, A4-es formátumban vagy A4-es formátumra összehajtogatva kell beadni. Amennyiben vannak fényképek, azoknak megfelelően részletesnek kell lenniük.

Ha a rendszerek vagy alkatrészek elektronikus vezérléssel működnek, ezek teljesítményére vonatkozóan is kell adatokat szolgáltatni.

| 0. | ÁLTALÁNOS | |

| 0.1. | Gyártmány (a gyártó kereskedelmi neve): … | |

| 0.2. | Típus: … | |

| 0.2.1. | Kereskedelmi név (nevek) (amennyiben van): … | |

| 0.3. | Típusazonosító ismertetőjelek, amennyiben azok fel vannak tüntetve a járművön (1) (): … | |

| 0.3.1. | A jelölés elhelyezése: … | |

| 0.4. | Járműkategória (): … | |

| 0.5. | Gyártó neve és címe: … | |

| 0.8. | Az összeszerelő üzem(ek) címe(i): … | |

| 0.9. | A gyártó képviselőjének neve és címe (amennyiben van ilyen): … | |

| 1. | A JÁRMŰ ÁLTALÁNOS MŰSZAKI JELLEMZŐI | |

| 1.1. | Egy reprezentatív járműről készített fényképek és/vagy rajzok: … | |

| 1.3.3. | Hajtott tengelyek (száma, helyzete, összekapcsolása): … | |

| 1.4. | Alváz (amennyiben van) (átfogó rajz): … | |

| 3. | MOTOR | |

| 3.9. | Hidrogénmeghajtás | |

| 3.9.1. | Folyékony hidrogén használatára készült hidrogénrendszer/Sűrített (gáz-halmazállapotú) hidrogén használatára tervezett hidrogénrendszer (1) | |

| 3.9.1.1. | A hidrogénrendszer leírása és rajza: … | |

| 3.9.1.2. | A jármű meghajtására használt hidrogénrendszer gyártójának (gyártóinak) neve és címe: … | |

| 3.9.1.3. | Gyártói rendszerkód(ok) (a rendszeren feltüntetett módon, vagy egyéb azonosítók): … | |

| 3.9.1.4. | Automata zárószelep(ek): igen/nem (1) | |

| 3.9.1.4.1. | Gyártmány(ok): … | |

| 3.9.1.4.2. | Típus(ok): … | |

| 3.9.1.4.3. | Megengedett legnagyobb üzemi nyomás (MAWP) (1) (2) | MPa |

| 3.9.1.4.4. | Névleges üzemi nyomás(ok) és az első nyomásszabályozó után való elhelyezkedés esetén a megengedett legnagyobb üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.4.5. | Üzemi hőmérséklet (1): … | |

| 3.9.1.4.6. | Töltési vagy munkaciklusok száma, az adott esettől függően (1): … | |

| 3.9.1.4.7. | Jóváhagyási szám: … | |

| 3.9.1.4.8. | Anyag: … | |

| 3.9.1.4.9. | Működési elv: … | |

| 3.9.1.4.10. | Leírás és rajz: … | |

| 3.9.1.5. | Visszacsapó szelep(ek) vagy elzárószelep(ek): igen/nem (1) | |

| 3.9.1.5.1. | Gyártmány(ok): … | |

| 3.9.1.5.2. | Típus(ok): … | |

| 3.9.1.5.3. | Megengedett legnagyobb üzemi nyomás (MAWP) (1) (2) | MPa |

| 3.9.1.5.4. | Névleges üzemi nyomás(ok) és az első nyomásszabályozó után való elhelyezkedés esetén a megengedett legnagyobb üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.5.5. | Üzemi hőmérséklet (1): … | |

| 3.9.1.5.6. | Töltési vagy munkaciklusok száma, az adott esettől függően (1): … | |

| 3.9.1.5.7. | Jóváhagyási szám: … | |

| 3.9.1.5.8. | Anyag: … | |

| 3.9.1.5.9. | Működési elv: … | |

| 3.9.1.5.10. | Leírás és rajz: … | |

| 3.9.1.6. | Tartály(ok) és tartályegység: igen/nem (1) | |

| 3.9.1.6.1. | Gyártmány(ok): … | |

| 3.9.1.6.2. | Típus(ok): … | |

| 3.9.1.6.3. | Megengedett legnagyobb üzemi nyomás (MAWP) (1) (2) … | MPa |

| 3.9.1.6.4. | Névleges üzemi nyomás (1) (2): … | MPa |

| 3.9.1.6.5. | Töltési ciklusok száma (1): … | |

| 3.9.1.6.6. | Üzemi hőmérséklet (1): … | |

| 3.9.1.6.7. | Űrtartalom: … | liter (víz) |

| 3.9.1.6.8. | Jóváhagyási szám: … | |

| 3.9.1.6.9. | Anyag: … | |

| 3.9.1.6.10. | Működési elv: … | |

| 3.9.1.6.11. | Leírás és rajz: … | |

| 3.9.1.7. | Szerelvények: igen/nem (1) … | |

| 3.9.1.7.1. | Gyártmány(ok): … | |

| 3.9.1.7.2. | Típus(ok): … | |

| 3.9.1.7.3. | Névleges üzemi nyomás(ok) és az első nyomásszabályozó után való elhelyezkedés esetén a megengedett legnagyobb üzemi nyomás(ok) (2): … | MPa |

| 3.9.1.7.4. | Töltési vagy munkaciklusok száma, az adott esettől függően: … | |

| 3.9.1.7.5. | Jóváhagyási szám: … | |

| 3.9.1.7.6. | Anyag: … | |

| 3.9.1.7.7. | Működési elv: … | |

| 3.9.1.7.8. | Leírás és rajz: … | |

| 3.9.1.8. | Hajlékony tüzelőanyag-vezeték(ek): igen/nem (1) | |

| 3.9.1.8.1. | Gyártmány(ok): … | |

| 3.9.1.8.2. | Típus(ok): … | |

| 3.9.1.8.3. | Megengedett legnagyobb üzemi nyomás (MAWP) (1) (2) … | MPa |

| 3.9.1.8.4. | Névleges üzemi nyomás(ok) és az első nyomásszabályozó után való elhelyezkedés esetén a megengedett legnagyobb üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.8.5. | Üzemi hőmérséklet (1): … | |

| 3.9.1.8.6. | Töltési vagy munkaciklusok száma, az adott esettől függően (1): … | |

| 3.9.1.8.7. | Jóváhagyási szám: … | |

| 3.9.1.8.8. | Anyag: … | |

| 3.9.1.8.9. | Működési elv: … | |

| 3.9.1.8.10. | Leírás és rajz: … | |

| 3.9.1.9. | Hőcserélő(k): igen/nem (1) | |

| 3.9.1.9.1. | Gyártmány(ok): … | |

| 3.9.1.9.2. | Típus(ok): … | |

| 3.9.1.9.3. | Megengedett legnagyobb üzemi nyomás (MAWP) (1) (2) … | MPa |

| 3.9.1.9.4. | Névleges üzemi nyomás(ok) és az első nyomásszabályozó után való elhelyezkedés esetén a megengedett legnagyobb üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.9.5. | Üzemi hőmérséklet (1): … | |

| 3.9.1.9.6. | Töltési vagy munkaciklusok száma, az adott esettől függően (1): … | |

| 3.9.1.9.7. | Jóváhagyási szám: … | |

| 3.9.1.9.8. | Anyag: … | |

| 3.9.1.9.9. | Működési elv: … | |

| 3.9.1.9.10. | Leírás és rajz: … | |

| 3.9.1.10. | Hidrogénszűrő(k): igen/nem (1) … | |

| 3.9.1.10.1. | Gyártmány(ok): … | |

| 3.9.1.10.2. | Típus(ok): … | |

| 3.9.1.10.3. | Névleges üzemi nyomás(ok) és az első nyomásszabályozó után való elhelyezkedés esetén a megengedett legnagyobb üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.10.4. | Töltési vagy munkaciklusok száma, az adott esettől függően (1): … | |

| 3.9.1.10.5. | Jóváhagyási szám: … | |

| 3.9.1.10.6. | Anyag: … | |

| 3.9.1.10.7. | Működési elv: … | |

| 3.9.1.10.8. | Leírás és rajz: … | |

| 3.9.1.11. | Hidrogénszivárgást érzékelő szenzorok: … | |

| 3.9.1.11.1. | Gyártmány(ok): … | |

| 3.9.1.11.2. | Típus(ok): … | |

| 3.9.1.11.3. | Megengedett legnagyobb üzemi nyomás (MAWP) (1) (2) … | MPa |

| 3.9.1.11.4. | Névleges üzemi nyomás(ok) és az első nyomásszabályozó után való elhelyezkedés esetén a megengedett legnagyobb üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.11.5. | Üzemi hőmérséklet (1): … | |

| 3.9.1.11.6. | Töltési vagy munkaciklusok száma, az adott esettől függően (1): … | |

| 3.9.1.11.7. | Beállított értékek: … | |

| 3.9.1.11.8. | Jóváhagyási szám: … | |

| 3.9.1.11.9. | Anyag: … | |

| 3.9.1.11.10. | Működési elv: … | |

| 3.9.1.11.11. | Leírás és rajz: … | |

| 3.9.1.12. | Manuális vagy automata szelep(ek): igen/nem (1) … | |

| 3.9.1.12.1. | Gyártmány(ok): … | |

| 3.9.1.12.2. | Típus(ok): … | |

| 3.9.1.12.3. | Megengedett legnagyobb üzemi nyomás (MAWP) (1) (2) … | MPa |

| 3.9.1.12.4. | Névleges üzemi nyomás(ok) és az első nyomásszabályozó után való elhelyezkedés esetén a megengedett legnagyobb üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.12.5. | Üzemi hőmérséklet (1): … | |

| 3.9.1.12.6. | Töltési vagy munkaciklusok száma, az adott esettől függően (1): … | |

| 3.9.1.12.7. | Jóváhagyási szám: … | |

| 3.9.1.12.8. | Anyag: … | |

| 3.9.1.12.9. | Működési elv: … | |

| 3.9.1.12.10. | Leírás és rajz: … | |

| 3.9.1.13. | Nyomás- és/vagy hőmérséklet és/vagy hidrogén- és/vagy áramlásérzékelő(k) (1): igen/nem (1) … | |

| 3.9.1.13.1. | Gyártmány(ok): … | |

| 3.9.1.13.2. | Típus(ok): … | |

| 3.9.1.13.3. | Megengedett legnagyobb üzemi nyomás (MAWP) (1) (2) … | MPa |

| 3.9.1.13.4. | Névleges üzemi nyomás(ok) és az első nyomásszabályozó után való elhelyezkedés esetén a megengedett legnagyobb üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.13.5. | Üzemi hőmérséklet (1): … | |

| 3.9.1.13.6. | Töltési vagy munkaciklusok száma, az adott esettől függően (1): … | |

| 3.9.1.13.7. | Beállított értékek: … | |

| 3.9.1.13.8. | Jóváhagyási szám: … | |

| 3.9.1.13.9. | Anyag: … | |

| 3.9.1.13.10. | Működési elv: … | |

| 3.9.1.13.11. | Leírás és rajz: … | |

| 3.9.1.14. | Nyomásszabályozó(k): igen/nem (1) … | |

| 3.9.1.14.1. | Gyártmány(ok): … | |

| 3.9.1.14.2. | Típus(ok): … | |

| 3.9.1.14.3. | A fő beállítási pontok száma: … | |

| 3.9.1.14.4. | A fő beállítási pontokon végzett beállítás elvének leírása: … | |

| 3.9.1.14.5. | Alapjárati beállítási pontok száma: … | |

| 3.9.1.14.6. | Az alapjárati beállítási pontokon végzett beállítás elvének leírása: … | |

| 3.9.1.14.7. | Egyéb beállítási lehetőségek: ha van ilyen, akkor a bemutatása (leírás és rajz): … | |

| 3.9.1.14.8. | Megengedett legnagyobb üzemi nyomás (MAWP) (1) (2) … | MPa |

| 3.9.1.14.9. | Névleges üzemi nyomás(ok) és az első nyomásszabályozó után való elhelyezkedés esetén a megengedett legnagyobb üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.14.10. | Üzemi hőmérséklet (1): … | |

| 3.9.1.14.11. | Töltési vagy munkaciklusok száma, az adott esettől függően (1): … | |

| 3.9.1.14.12. | Bemeneti és kimeneti nyomás: … | |

| 3.9.1.14.13. | Jóváhagyási szám: … | |

| 3.9.1.14.14. | Anyag: … | |

| 3.9.1.14.15. | Működési elv: … | |

| 3.9.1.14.16. | Leírás és rajz: … | |

| 3.9.1.15. | Nyomáscsökkentő berendezés: igen/nem (1) … | |

| 3.9.1.15.1. | Gyártmány(ok): … | |

| 3.9.1.15.2. | Típus(ok): … | |

| 3.9.1.15.3. | Megengedett legnagyobb üzemi nyomás (MAWP) (1) (2) … | MPa |

| 3.9.1.15.4. | Üzemi hőmérséklet (1): … | |

| 3.9.1.15.5. | Beállított nyomásérték (1): … | |

| 3.9.1.15.6. | Beállított hőmérséklet érték (1): … | |

| 3.9.1.15.7. | Kifúvási kapacitás (1): … | |

| 3.9.1.15.8. | Normál maximális üzemi hőmérséklet: (1) (2) … | °C |

| 3.9.1.15.9. | Névleges üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.15.10. | Töltési ciklusok száma (Csak 0. osztályba sorolt alkatrészek esetén) (1): | |

| 3.9.1.15.11. | Jóváhagyási szám: … | |

| 3.9.1.15.12. | Anyag: … | |

| 3.9.1.15.13. | Működési elv: … | |

| 3.9.1.15.14. | Leírás és rajz: … | |

| 3.9.1.16. | Nyomáscsökkentő szelep: igen/nem (1) … | |

| 3.9.1.16.1. | Gyártmány(ok): … | |

| 3.9.1.16.2. | Típus(ok): … | |

| 3.9.1.16.3. | Névleges üzemi nyomás(ok) és az első nyomásszabályozó után való elhelyezkedés esetén a megengedett legnagyobb üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.16.4. | Beállított nyomásérték (1): … | |

| 3.9.1.16.5. | Töltési vagy munkaciklusok száma, az adott esettől függően (1): … | |

| 3.9.1.16.6. | Jóváhagyási szám: … | |

| 3.9.1.16.7. | Anyag: … | |

| 3.9.1.16.8. | Működési elv: … | |

| 3.9.1.16.9. | Leírás és rajz: … | |

| 3.9.1.17. | Feltöltő vezeték vagy töltőcsonk: igen/nem (1) … | |

| 3.9.1.17.1. | Gyártmány(ok): … | |

| 3.9.1.17.2. | Típus(ok): … | |

| 3.9.1.17.3. | Megengedett legnagyobb üzemi nyomás (MAWP) (1) (2) … | MPa |

| 3.9.1.17.4. | Üzemi hőmérséklet (1): … | |

| 3.9.1.17.5. | Névleges üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.17.6. | Töltési ciklusok száma (Csak 0. osztályba sorolt alkatrészek esetén) (1): | |

| 3.9.1.17.7. | Jóváhagyási szám: … | |

| 3.9.1.17.8. | Anyag: … | |

| 3.9.1.17.9. | Működési elv: … | |

| 3.9.1.17.10. | Leírás és rajz: … | |

| 3.9.1.18. | Eltávolítható tárolórendszer csatlakozója: igen/nem (1) … | |

| 3.9.1.18.1. | Gyártmány(ok): … | |

| 3.9.1.18.2. | Típus(ok): … | |

| 3.9.1.18.3. | Névleges üzemi nyomás(ok) és a megengedett legnagyobb üzemi nyomás(ok) (2): … | MPa |

| 3.9.1.18.4. | Munkaciklusok száma: … | |

| 3.9.1.18.5. | Jóváhagyási szám: … | |

| 3.9.1.18.6. | Anyag: … | |

| 3.9.1.18.7. | Működési elv: … | |

| 3.9.1.18.8. | Leírás és rajz: … | |

| 3.9.2. | További dokumentáció … | |

| 3.9.2.1. | A hidrogénüzemi rendszer folyamatábrája … | |

| 3.9.2.2. | A rendszer elrendezése, beleértve az elektromos csatlakozásokat és egyén külső rendszert (bemenetek és/vagy kimenetek stb.) … | |

| 3.9.2.3. | A dokumentációban használt szimbólumok jelmagyarázata … | |

| 3.9.2.4. | Nyomáscsökkentő berendezések és nyomásszabályozók beállítási adatai … | |

| 3.9.2.5. | A hűtő-/fűtőrendszer(ek) elrendezése, beleértve a névleges vagy megengedett legnagyobb üzemi nyomást (NAWP vagy MAWP) és az üzemi hőmérsékleteket … | |

| 3.9.2.6. | A beépítésre és üzemeltetésre vonatkozó követelményeket feltüntető rajzok … | |

| (1) A nem kívánt rész törlendő (bizonyos esetekben a lehetőségek egyikét sem kell törölni, ha egynél több lehetőség is alkalmazható). (2) Meg kell adni a tűréshatárokat. (3) Ha a típusazonosító ismertetőjel olyan karaktereket is tartalmaz, amelyek az ezen adatközlő lapon megjelölt jármű, alkatrész vagy önálló műszaki egység leírása szempontjából nem lényegesek, ezeket a karaktereket a tájékoztatóban „?” jellel kell helyettesíteni. (pl. ABC??123??). (4) A 2007/46/EK irányelv II. melléklete A. részében felsorolt fogalommeghatározásoknak megfelelően osztályozva. | ||

Az adatközlő lap melléklete

Üzemeltetési nyilatkozat hidrogéntartályokhoz

| Gyártó azonosítása | Gyártó neve: Gyártó címe: | |

| Tartály azonosítása | Tartály azonosítása: | |

| Névleges üzemi nyomás: | MPa | |

| Típus: | ||

| Átmérő (1): | mm | |

| Hossz (1): | mm | |

| Belső térfogat: | liter | |

| Üres tömeg: | kg | |

| Tartálymenet: | ||

| Tartály élettartama | Maximális élettartam: Töltési ciklusok maximális száma: | év ciklus |

| Tartály tűzvédelmi rendszere | Nyomáscsökkentő berendezés gyártója: Nyomáscsökkentő berendezés azonosítója: Nyomáscsökkentő berendezés rajzszáma(i): | |

| Tartály felfüggesztési módszere | Felfüggesztési módszer: | nyak-/hengerfelfüggesztés (2) |

| Felfüggesztési módszer rajza(i): | ||

| Tartály védőbevonatai | Védelem célja: Védőbevonat rajzszáma(i): | |

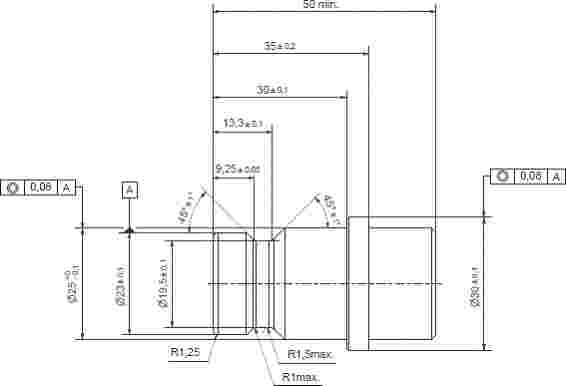

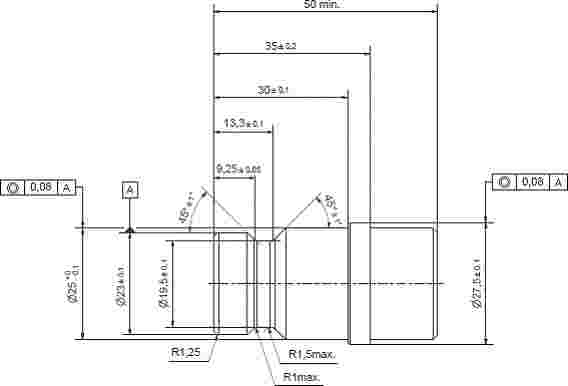

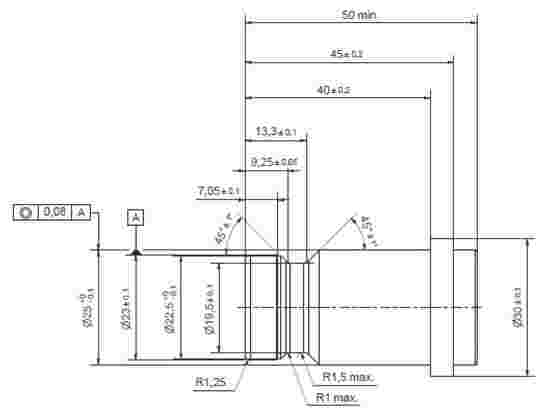

| Tartály kivitelezésének leírása | Tartály rajzszámai: A tartályrajzokon legalább az alábbi információkat kell feltüntetni: — Hivatkozás jelen rendeletre és a tartály típusára — Főbb geometriai méretek, tűréshatárokkal együtt — A tartály anyagai — A tartály tömege és belső térfogata, tűréshatárokkal együtt — A külső védőbevonatra vonatkozó részletek — A tartály tűzvédelmi rendszere | |

| Tartály korrózió elleni védelme | Tartály korrózió elleni védelme: igen/nem (2) Korrózió elleni védelem gyártója: Korrózió elleni védelem azonosítója: | |

| Kiegészítő információk | 1. Gyártási adatok, adott esetben a tűréshatárokkal együtt: — Csősajtolási, hidegmegmunkálási, csőhúzási, végmegmunkálási, hegesztési, hőkezelési és tisztítási eljárások a folyékony hidrogén használatára készült összes tartály, valamint a sűrített (gáz-halmazállapotú) hidrogén használatára készült 1., 2. és 3. típusú tartályok fémipari gyártásához — Hivatkozás a gyártási eljárásra — Roncsolásmentes vizsgálatok (NDE) elfogadási kritériumai — Kompozit gyártási eljárások és autofrettázs a IV. melléklet 2. rész 3.7.2. pontjával összhangban a sűrített (gáz-halmazállapotú) hidrogén használatára tervezett 2., 3. és 4. típusú tartályok gyártásához — A felületkezelés, menetekre vonatkozó adatok és főbb méretek végső gyártási ellenőrzése 2. A szilárdsági vizsgálat eredményeit összegző táblázat | |

| Üzemeltetési nyilatkozat a tartályhoz | A gyártó ezennel kijelenti, hogy a tartály kialakításánál fogva alkalmas a meghatározott élettartam során a 406/2010/EU rendelet IV. melléklete 2.7. pontjában meghatározott üzemi feltételeknek megfelelő használatra. Gyártó: Név, beosztás, aláírás: Hely, dátum: | |

| (1) Helyettesíthető a tartály alakját meghatározó egyéb méretekkel. (2) Szükség szerint törlendő. | ||

2. RÉSZ

MINTA

Maximális formátum: A4 (210 × 297 mm)

EK-TÍPUSBIZONYÍTVÁNY

A jóváhagyó hatóság bélyegzője

Közlemény az alábbiakról:

| SZÖVEG HIÁNYZIK |

Kép #1

tekintettel a 406/2010/EU rendelet által végrehajtott 79/2009/EK rendeletre

EK-típus-jóváhagyási szám:

Kiterjesztés oka:

I. SZAKASZ

0.1. Gyártmány (a gyártó kereskedelmi neve):

0.2. Típus:

0.2.1. Kereskedelmi név (nevek) (amennyiben van):

0.3. Típusazonosítás, amennyiben az fel van tüntetve a járművön ( 8 ):

0.3.1. A jelölés elhelyezése:

0.4. Járműkategória ( 9 ):

0.5. Gyártó neve és címe:

0.8. Az összeszerelő üzem(ek) címe(i):

0.9. A gyártó képviselőjének neve és címe (amennyiben van ilyen):

II. SZAKASZ

1. Kiegészítő információk (ahol rendelkezésre áll): lásd Kiegészítés

2. A vizsgálatok elvégzéséért felelős műszaki szolgálat:

3. Vizsgálati jelentés dátuma:

4. Vizsgálati jelentés száma:

5. Megjegyzések (ha van): lásd Kiegészítés

6. Hely:

7. Dátum:

8. Aláírás:

Csatolmányok

:

Információs csomag.

Vizsgálati jelentés.

Kiegészítés

a ... sz. EK-típusbizonyítványhoz

hidrogénüzemű gépjárművek EK-típusjóváhagyására vonatkozóan

1. Kiegészítő információk

1.1. Folyékony hidrogén használatára készült hidrogénüzemi rendszerrel/sűrített (gáz-halmazállapotú) hidrogén használatára tervezett hidrogénüzemi rendszerrel felszerelt gépjármű ( 10 )

2. A jelen rendelet előírásainak megfelelő gépjárműtípusba épített hidrogénüzemi alkatrészek vagy rendszerek típus-jóváhagyási száma:

2.1. Hidrogénüzemi rendszer(ek):

2.2. Automata zárószelep(ek):

2.3. Visszacsapó szelep(ek) vagy elzárószelep(ek):

2.4. Tartály(ok) és tartályegység:

2.5. Szerelvények:

2.6. Hajlékony tüzelőanyag-vezeték(ek):

2.7. Hőcserélő(k):

2.8. Hidrogénszűrő(k):

2.9. Hidrogénszivárgást érzékelő szenzorok:

2.10. Kézi vagy automatikus szelep(ek):

2.11. Nyomás- és/vagy hőmérséklet és/vagy hidrogén- és/vagy áramlásérzékelő(k) (10) :

2.12. Nyomásszabályozó(k):

2.13. Nyomáscsökkentő berendezés:

2.14. Nyomáscsökkentő szelep:

2.15. Feltöltő vezeték vagy töltőcsonk:

2.16. Eltávolítható tárolórendszer csatlakozója:

3. Megjegyzések:

3. RÉSZ

Az ellenőrzéshez megadandó információk

(1) A gyártóknak meg kell adniuk az alábbiakat:

a) ajánlások a hidrogénüzemi rendszer élettartam alatti ellenőrzésére vagy vizsgálatára vonatkozóan;

b) az időszakos ellenőrzésre és annak szükséges gyakoriságára vonatkozó információ a jármű felhasználói kézikönyvében vagy a 76/114/EGK tanácsi irányelv ( 11 ) szerinti hatóságilag előírt tábla közelében elhelyezett címkén.

(2) A gyártók az 1. szakaszban meghatározott információkat a tagállamokban a járművek időszakos ellenőrzéséért felelős jóváhagyó hatóságok és az illetékes hatóságok számára rendelkezésre bocsátják kézikönyvek vagy elektronikus adathordozók (pl. CD-ROM, online szolgáltatások) formájában.

II. MELLÉKLET

Hidrogénüzemi alkatrészek és rendszerek EK-alkatrész-típusjóváhagyására vonatkozó adminisztratív okmányok

1. RÉSZ

MINTA

000 SZ. ADATKÖZLŐ LAP

Hidrogénüzemi alkatrész vagy -rendszer EK-alkatrész-típusjóváhagyására vonatkozóan

Az alábbi adatokat három példányban, tartalomjegyzékkel együtt kell benyújtani. A rajzokat megfelelő méretben, kellő részletességgel, A4-es formátumban vagy A4-es formátumra összehajtogatva kell beadni. Amennyiben vannak fényképek, azoknak megfelelően részletesnek kell lenniük.

Ha a rendszerek vagy alkatrészek elektronikus vezérléssel működnek, ezek teljesítményére vonatkozóan is kell adatokat szolgáltatni.

| 0. | ÁLTALÁNOS | |

| 0.1. | Gyártmány (a gyártó kereskedelmi neve): … | |

| 0.2. | Típus: … | |

| 0.2.1 | Kereskedelmi név (nevek) (amennyiben van): … | |

| 0.2.2 | Az alkatrész hivatkozási száma vagy alkatrészszáma: (1) … | |

| 0.2.3 | A rendszerben található alkatrész(ek) hivatkozási száma(i) vagy alkatrészszáma(i): (1) | |

| 0.2.4 | A rendszer hivatkozási száma vagy alkatrészszáma: (1) … | |

| 0.5. | A gyártó neve(i) és címe(i): … | |

| 0.7. | Az EK-típus-jóváhagyási jel(ek) elhelyezkedése és rögzítési módja: | |

| 0.8. | Az összeszerelő üzem(ek) címe(i): … | |

| 0.9. | A gyártó képviselőjének neve és címe (amennyiben van ilyen): … | |

| 3.9. | Hidrogénmeghajtás (1) … | |

| 3.9.1. | Folyékony hidrogén használatára tervezett hidrogénrendszer/Sűrített (gáz-halmazállapotú) hidrogén használatára tervezett hidrogénrendszer / Folyékony hidrogén használatára tervezett hidrogénüzemi alkatrész/Sűrített (gáz-halmazállapotú) hidrogén használatára tervezett hidrogénüzemi alkatrész (1) … | |

| 3.9.1.1. | A hidrogénüzemi rendszer leírása és rajza: (1) … | |

| 3.9.1.2. | A hidrogénüzemi rendszer gyártójának (gyártóinak) neve és címe: (1) … | |

| 3.9.1.3. | Gyártói rendszerkód(ok) (a rendszeren feltüntetett módon, vagy egyéb azonosítók): (1) … | |

| 3.9.1.4. | Automata zárószelep(ek): igen/nem (1) … | |

| 3.9.1.4.1. | Gyártmány(ok): … | |

| 3.9.1.4.2. | Típus(ok): … | |

| 3.9.1.4.3. | Megengedett legnagyobb üzemi nyomás (MAWP) (1) (2) … | MPa |

| 3.9.1.4.4. | Névleges üzemi nyomás(ok) és az első nyomásszabályozó után való elhelyezkedés esetén a megengedett legnagyobb üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.4.5. | Üzemi hőmérséklet (1): … | |

| 3.9.1.4.6. | Töltési vagy munkaciklusok száma, az adott esettől függően (1): … | |

| 3.9.1.4.7. | Jóváhagyási szám: … | |

| 3.9.1.4.8. | Anyag: … | |

| 3.9.1.4.9. | Működési elv: … | |

| 3.9.1.4.10. | Leírás és rajz: … | |

| 3.9.1.5. | Visszacsapó szelep(ek) vagy elzárószelep(ek): igen/nem (1) … | |

| 3.9.1.5.1. | Gyártmány(ok): … | |

| 3.9.1.5.2. | Típus(ok): … | |

| 3.9.1.5.3. | Megengedett legnagyobb üzemi nyomás (MAWP) (1) (2) … | MPa |

| 3.9.1.5.4. | Névleges üzemi nyomás(ok) és az első nyomásszabályozó után való elhelyezkedés esetén a megengedett legnagyobb üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.5.5. | Üzemi hőmérséklet (1): … | |

| 3.9.1.5.6. | Töltési vagy munkaciklusok száma, az adott esettől függően (1): … | |

| 3.9.1.5.7. | Jóváhagyási szám: … | |

| 3.9.1.5.8. | Anyag: … | |

| 3.9.1.5.9. | Működési elv: … | |

| 3.9.1.5.10. | Leírás és rajz: … | |

| 3.9.1.6. | Tartály(ok) és tartályegység: igen/nem (1) … | |

| 3.9.1.6.1. | Gyártmány(ok): … | |

| 3.9.1.6.2. | Típus(ok): … | |

| 3.9.1.6.3. | Megengedett legnagyobb üzemi nyomás (MAWP) (1) (2) … | MPa |

| 3.9.1.6.4. | Névleges üzemi nyomás (1) (2): … | MPa |

| 3.9.1.6.5. | Töltési ciklusok száma (1): … | |

| 3.9.1.6.6. | Üzemi hőmérséklet (1): … | |

| 3.9.1.6.7. | Űrtartalom: … | liter (víz) |

| 3.9.1.6.8. | Jóváhagyási szám: … | |

| 3.9.1.6.9. | Anyag: … | |

| 3.9.1.6.10. | Működési elv: … | |

| 3.9.1.6.11. | Leírás és rajz: … | |

| 3.9.1.7. | Szerelvények: igen/nem (1) … | |

| 3.9.1.7.1. | Gyártmány(ok): … | |

| 3.9.1.7.2. | Típus(ok): … | |

| 3.9.1.7.3. | Névleges üzemi nyomás(ok) és az első nyomásszabályozó után való elhelyezkedés esetén a megengedett legnagyobb üzemi nyomás(ok) (2): … | MPa |

| 3.9.1.7.4. | Töltési vagy munkaciklusok száma, az adott esettől függően: … | |

| 3.9.1.7.5. | Jóváhagyási szám: … | |

| 3.9.1.7.6. | Anyag: … | |

| 3.9.1.7.7. | Működési elv: … | |

| 3.9.1.7.8. | Leírás és rajz: … | |

| 3.9.1.8. | Hajlékony tüzelőanyag-vezeték(ek): igen/nem (1) … | |

| 3.9.1.8.1. | Gyártmány(ok): … | |

| 3.9.1.8.2. | Típus(ok): … | |

| 3.9.1.8.3. | Megengedett legnagyobb üzemi nyomás (MAWP) (1) (2) … | MPa |

| 3.9.1.8.4. | Névleges üzemi nyomás(ok) és az első nyomásszabályozó után való elhelyezkedés esetén a megengedett legnagyobb üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.8.5. | Üzemi hőmérséklet (1): … | |

| 3.9.1.8.6. | Töltési vagy munkaciklusok száma, az adott esettől függően (1): … | |

| 3.9.1.8.7. | Jóváhagyási szám: … | |

| 3.9.1.8.8. | Anyag: … | |

| 3.9.1.8.9. | Működési elv: … | |

| 3.9.1.8.10. | Leírás és rajz: … | |

| 3.9.1.9. | Hőcserélő(k): igen/nem (1) … | |

| 3.9.1.9.1. | Gyártmány(ok): … | |

| 3.9.1.9.2. | Típus(ok): … | |

| 3.9.1.9.3. | Megengedett legnagyobb üzemi nyomás (MAWP) (1) (2) … | MPa |

| 3.9.1.9.4. | Névleges üzemi nyomás(ok) és az első nyomásszabályozó után való elhelyezkedés esetén a megengedett legnagyobb üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.9.5. | Üzemi hőmérséklet (1): … | |

| 3.9.1.9.6. | Töltési vagy munkaciklusok száma, az adott esettől függően (1): … | |

| 3.9.1.9.7. | Jóváhagyási szám: … | |

| 3.9.1.9.8. | Anyag: … | |

| 3.9.1.9.9. | Működési elv: … | |

| 3.9.1.9.10. | Leírás és rajz: … | |

| 3.9.1.10. | Hidrogénszűrő(k): igen/nem (1) | |

| 3.9.1.10.1. | Gyártmány(ok): … | |

| 3.9.1.10.2. | Típus(ok): … | |

| 3.9.1.10.3. | Névleges üzemi nyomás(ok) és az első nyomásszabályozó után való elhelyezkedés esetén a megengedett legnagyobb üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.10.4. | Töltési vagy munkaciklusok száma, az adott esettől függően (1): … | |

| 3.9.1.10.5. | Jóváhagyási szám: … | |

| 3.9.1.10.6. | Anyag: … | |

| 3.9.1.10.7. | Működési elv: … | |

| 3.9.1.10.8. | Leírás és rajz: … | |

| 3.9.1.11. | Hidrogénszivárgást érzékelő szenzorok: … | |

| 3.9.1.11.1. | Gyártmány(ok): … | |

| 3.9.1.11.2. | Típus(ok): … | |

| 3.9.1.11.3. | Megengedett legnagyobb üzemi nyomás (MAWP) (1) (2) … | MPa |

| 3.9.1.11.4. | Névleges üzemi nyomás(ok) és az első nyomásszabályozó után való elhelyezkedés esetén a megengedett legnagyobb üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.11.5. | Üzemi hőmérséklet (1): … | |

| 3.9.1.11.6. | Töltési vagy munkaciklusok száma, az adott esettől függően (1): … | |

| 3.9.1.11.7. | Beállított értékek: … | |

| 3.9.1.11.8. | Jóváhagyási szám: … | |

| 3.9.1.11.9. | Anyag: … | |

| 3.9.1.11.10. | Működési elv: … | |

| 3.9.1.11.11. | Leírás és rajz: … | |

| 3.9.1.12. | Manuális vagy automata szelep(ek): igen/nem (1) … | |

| 3.9.1.12.1. | Gyártmány(ok): … | |

| 3.9.1.12.2. | Típus(ok): … | |

| 3.9.1.12.3. | Megengedett legnagyobb üzemi nyomás (MAWP) (1) (2) … | MPa |

| 3.9.1.12.4. | Névleges üzemi nyomás(ok) és az első nyomásszabályozó után való elhelyezkedés esetén a megengedett legnagyobb üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.12.5. | Üzemi hőmérséklet (1): … | |

| 3.9.1.12.6. | Töltési vagy munkaciklusok száma, az adott esettől függően (1): … | |

| 3.9.1.12.7. | Jóváhagyási szám: … | |

| 3.9.1.12.8. | Anyag: … | |

| 3.9.1.12.9. | Működési elv: … | |

| 3.9.1.12.10. | Leírás és rajz: … | |

| 3.9.1.13. | Nyomás- és/vagy hőmérséklet és/vagy hidrogén- és/vagy áramlásérzékelő(k) (1): igen/nem (1) … | |

| 3.9.1.13.1. | Gyártmány(ok): … | |

| 3.9.1.13.2. | Típus(ok): … | |

| 3.9.1.13.3. | Megengedett legnagyobb üzemi nyomás (MAWP) (1) (2) … | MPa |

| 3.9.1.13.4. | Névleges üzemi nyomás(ok) és az első nyomásszabályozó után való elhelyezkedés esetén a megengedett legnagyobb üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.13.5. | Üzemi hőmérséklet (1): … | |

| 3.9.1.13.6. | Töltési vagy munkaciklusok száma, az adott esettől függően (1): … | |

| 3.9.1.13.7. | Alapértékek: … | |

| 3.9.1.13.8. | Jóváhagyási szám: … | |

| 3.9.1.13.9. | Anyag: … | |

| 3.9.1.13.10. | Működési elv: … | |

| 3.9.1.13.11. | Leírás és rajz: … | |

| 3.9.1.14. | Nyomásszabályozó(k): igen/nem (1) … | |

| 3.9.1.14.1. | Gyártmány(ok): … | |

| 3.9.1.14.2. | Típus(ok): … | |

| 3.9.1.14.3. | A fő beállítási pontok száma: … | |

| 3.9.1.14.4. | A fő beállítási pontokon végzett beállítás elvének leírása: … | |

| 3.9.1.14.5. | Alapjárati beállítási pontok száma: … | |

| 3.9.1.14.6. | Az alapjárati beállítási pontokon végzett beállítás elvének leírása: … | |

| 3.9.1.14.7. | Egyéb beállítási lehetőségek: ha van ilyen, akkor a bemutatása (leírás és rajz): … | |

| 3.9.1.14.8. | Megengedett legnagyobb üzemi nyomás (MAWP) (1) (2) … | MPa |

| 3.9.1.14.9. | Névleges üzemi nyomás(ok) és az első nyomásszabályozó után való elhelyezkedés esetén a megengedett legnagyobb üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.14.10. | Üzemi hőmérséklet (1): … | |

| 3.9.1.14.11. | Töltési vagy munkaciklusok száma, az adott esettől függően (1): … | |

| 3.9.1.14.12. | Bemeneti és kimeneti nyomás: … | |

| 3.9.1.14.13. | Jóváhagyási szám: … | |

| 3.9.1.14.14. | Anyag: … | |

| 3.9.1.14.15. | Működési elv: … | |

| 3.9.1.14.16. | Leírás és rajz: … | |

| 3.9.1.15. | Nyomáscsökkentő berendezés: igen/nem (1) … | |

| 3.9.1.15.1. | Gyártmány(ok): … | |

| 3.9.1.15.2. | Típus(ok): … | |

| 3.9.1.15.3. | Megengedett legnagyobb üzemi nyomás (MAWP) (1) (2) … | MPa |

| 3.9.1.15.4. | Üzemi hőmérséklet (1): … | |

| 3.9.1.15.5. | Nyomás alapérték (1): … | |

| 3.9.1.15.6. | Hőmérséklet alapérték (1): … | |

| 3.9.1.15.7. | Kifúvási kapacitás (1): … | |

| 3.9.1.15.8. | Üzemi hőmérséklet (1): | |

| 3.9.1.15.9. | Normál maximális üzemi hőmérséklet: (1) (2) … | °C |

| 3.9.1.15.10. | Névleges üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.15.11. | Töltési ciklusok száma (Csak 0. osztályba sorolt alkatrészek esetén) (1): … | |

| 3.9.1.15.12. | Jóváhagyási szám: … | |

| 3.9.1.15.13. | Anyag: … | |

| 3.9.1.15.14. | Működési elv: … | |

| 3.9.1.15.15. | Leírás és rajz: … | |

| 3.9.1.16. | Nyomáscsökkentő szelep: igen/nem (1) … | |

| 3.9.1.16.1. | Gyártmány(ok): … | |

| 3.9.1.16.2. | Típus(ok): … | |

| 3.9.1.16.3. | Névleges üzemi nyomás(ok) és az első nyomásszabályozó után való elhelyezkedés esetén a megengedett legnagyobb üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.16.4. | Nyomás alapérték (1): … | |

| 3.9.1.16.5. | Töltési vagy munkaciklusok száma, az adott esettől függően (1): … | |

| 3.9.1.16.6. | Jóváhagyási szám: … | |

| 3.9.1.16.7. | Anyag: … | |

| 3.9.1.16.8. | Működési elv: … | |

| 3.9.1.16.9. | Leírás és rajz: … | |

| 3.9.1.17. | Feltöltő vezeték vagy töltő csatlakozó: igen/nem (1) … | |

| 3.9.1.17.1. | Gyártmány(ok): … | |

| 3.9.1.17.2. | Típus(ok): … | |

| 3.9.1.17.3. | Megengedett legnagyobb üzemi nyomás (MAWP) (1) (2) … | MPa |

| 3.9.1.17.4. | Üzemi hőmérséklet (1): … | |

| 3.9.1.17.5. | Névleges üzemi nyomás(ok) (1) (2): … | MPa |

| 3.9.1.17.6. | Töltési ciklusok száma (Csak 0. osztályba sorolt alkatrészek esetén) (1): … | |

| 3.9.1.17.7. | Jóváhagyási szám: … | |

| 3.9.1.17.8. | Anyag: … | |

| 3.9.1.17.9. | Működési elv: … | |

| 3.9.1.17.10. | Leírás és rajz: … | |

| 3.9.1.18. | Eltávolítható tárolórendszer csatlakozója: igen/nem (1) … | |

| 3.9.1.18.1. | Gyártmány(ok): … | |

| 3.9.1.18.2. | Típus(ok): … | |

| 3.9.1.18.3. | Névleges üzemi nyomás(ok) és a megengedett legnagyobb üzemi nyomás(ok) (2): … | MPa |

| 3.9.1.18.4. | Munkaciklusok száma: … | |

| 3.9.1.18.5. | Jóváhagyási szám: … | |

| 3.9.1.18.6. | Anyag: … | |

| 3.9.1.18.7. | Működési elv: … | |

| 3.9.1.18.8. | Leírás és rajz: … | |

| 3.9.2. | További dokumentáció … | |

| 3.9.2.1. | A hidrogénüzemi rendszer folyamatábrája … | |

| 3.9.2.2. | A rendszer elrendezése, beleértve az elektromos csatlakozásokat és egyén külső rendszert (bemenetek és/vagy kimenetek stb.) … | |

| 3.9.2.3. | A dokumentációban használt szimbólumok jelmagyarázata … | |

| 3.9.2.4. | Nyomáscsökkentő berendezések és nyomásszabályozók beállítási adatai … | |

| 3.9.2.5. | A hűtő-/fűtőrendszer(ek) elrendezése, beleértve a névleges vagy megengedett legnagyobb üzemi nyomást (NAWP vagy MAWP) és az üzemi hőmérsékleteket … | |

| 3.9.2.6. | A beépítésre és üzemeltetésre vonatkozó követelményeket feltüntető rajzok … | |

| (1) A nem kívánt rész törlendő (bizonyos esetekben a lehetőségek egyikét sem kell törölni, ha egynél több lehetőség is alkalmazható). (2) Meg kell adni a tűréshatárokat. | ||

Az adatközlő lap melléklete

Üzemeltetési nyilatkozat hidrogéntartályokhoz

| Gyártó azonosítása | Gyártó neve: Gyártó címe: | |

| Tartály azonosítása | Tartály azonosítása: | |

| Névleges üzemi nyomás: | MPa | |

| Típus: | ||

| Átmérő (1): | mm | |

| Hossz (1): | mm | |

| Belső térfogat: | liter | |

| Saját tömeg: | kg | |

| Tartálymenet: | ||

| Tartály élettartama | Maximális élettartam: | év |

| Töltési ciklusok maximális száma: | ciklus | |

| Tartály tűzvédelmi rendszere | Nyomáscsökkentő berendezés gyártója: Nyomáscsökkentő berendezés azonosítója: Nyomáscsökkentő berendezés rajzszáma(i): | |

| Tartály alátámasztási módszere | Alátámasztási módszer: | nyak-/hengerfelszerelés (2) |

| Alátámasztási módszer rajza(i): | ||

| Tartály védőbevonatai | Védelem célja: Védőbevonat rajzszáma(i): | |

| Tartály kivitelezésének leírása | Tartály rajzszámai: A tartályrajzokon legalább az alábbi információkat kell feltüntetni: — Hivatkozás jelen rendeletre és a tartály típusára — Főbb geometriai méretek, tűréshatárokkal együtt — A tartály anyagai — A tartály tömege és belső térfogata, tűréshatárokkal együtt — A külső védőbevonatra vonatkozó részletek — A tartály tűzvédelmi rendszere | |

| Tartály korrózió elleni védelme | Tartály korrózió elleni védelme: igen/nem (2) Korrózió elleni védelem gyártója: Korrózió elleni védelem azonosítója: | |

| Kiegészítő információk | 1. Gyártási adatok, adott esetben a tűréshatárokkal együtt: — Csősajtolási, hidegmegmunkálási, csőhúzási, végmegmunkálási, hegesztési, hőkezelési és tisztítási eljárások a folyékony hidrogén használatára készült összes tartály, valamint a sűrített (gáz-halmazállapotú) hidrogén használatára készült 1., 2. és 3. típusú tartályok fémipari gyártásához — Hivatkozás a gyártási eljárásra — Roncsolásmentes vizsgálatok (NDE) elfogadási kritériumai — Összetett gyártási eljárások és autofrettázs a IV. melléklet 2. rész 3.7.2. pontjával összhangban a sűrített (gáz-halmazállapotú) hidrogén használatára tervezett 2., 3. és 4. típusú tartályok gyártásához — A felületkezelés, menetekre vonatkozó adatok és főbb méretek végső gyártási ellenőrzése 2. A szilárdsági vizsgálat eredményeit összegző táblázat | |

| Üzemeltetési nyilatkozat a tartályhoz | A gyártó ezennel kijelenti, hogy a tartály kialakításánál fogva alkalmas a meghatározott élettartam során a 406/2010/EU rendelet IV. melléklete 2.7. pontjában meghatározott üzemi feltételeknek megfelelő használatra. Gyártó: Név, beosztás, aláírás: Hely, dátum: | |

| (1) Helyettesíthető a tartály alakját meghatározó egyéb méretekkel. (2) Szükség szerint törlendő. | ||

A sűrített (gáz-halmazállapotú) hidrogén használatára tervezett tartályokra vonatkozó előírások

| Anyagokra vonatkozó előírások | Anyag, amelyre alkalmazandó | |||||||

| Acél | Alumíniumötvözet | Műanyag bélés | Rostanyag | Gyanta | Bevonat | Részletek | ||

| Anyag gyártója | [Kép #2] | [Kép #3] | [Kép #4] | [Kép #5] | [Kép #6] | |||

| Anyag típusa | [Kép #7] | [Kép #8] | [Kép #9] | [Kép #10] | [Kép #11] | |||

| Anyag azonosítása | [Kép #12] | [Kép #13] | [Kép #14] | [Kép #15] | [Kép #16] | |||

| Hőkezelés meghatározása | [Kép #17] | [Kép #18] | ||||||

| Kémiai összetétel | [Kép #19] | [Kép #20] | ||||||

| Hideg- vagy rendkívül alacsony hőmérsékleten történő megmunkálási eljárás | [Kép #21] | |||||||

| Hegesztési eljárás meghatározása | [Kép #22] | [Kép #23] | ||||||

Kép #2

Kép #3

Kép #4

Kép #5

Kép #6

Kép #7

Kép #8

Kép #9

Kép #10

Kép #11

Kép #12

Kép #13

Kép #14

Kép #15

Kép #16

Kép #17

Kép #18

Kép #19

Kép #20

Kép #21

Kép #22

Kép #23

| Anyagvizsgálatokra vonatkozó előírások | Anyag, amelyre alkalmazandó | |||||||

| Acél | Alumíniumötvözet | Műanyag bélés | Rostanyag | Gyanta | Bevonat | Meghatározott anyagérték | ||

| Szakítóvizsgálat | [Kép #24] | [Kép #25] | [Kép #26] | |||||

| Charpy-féle ütővizsgálat | [Kép #27] | |||||||

| Hajlítóvizsgálat | [Kép #28] | [Kép #29] | ||||||

| Makroszkopikus vizsgálat | [Kép #30] | |||||||

| Korrózióvizsgálat | [Kép #31] | |||||||

| Tartós terheléses repedésvizsgálat | [Kép #32] | |||||||

| Lágyulási hőmérséklet vizsgálata | [Kép #33] | |||||||

| Kikeményedési hőmérséklet vizsgálata | [Kép #34] | |||||||

| Gyanta nyírószilárdságának vizsgálata | [Kép #35] | |||||||

| Bevonatvizsgálat | [Kép #36] | |||||||

| Hidrogénnel való kompatibilitási próba | [Kép #37] | [Kép #38] | [Kép #39] | [Kép #40] | [Kép #41] | |||

Kép #24

Kép #25

Kép #26

Kép #27

Kép #28

Kép #29

Kép #30

Kép #31

Kép #32

Kép #33

Kép #34

Kép #35

Kép #36

Kép #37

Kép #38

Kép #39

Kép #40

Kép #41

| Tartályvizsgálatokra vonatkozó előírások | Meghatározott tervezési alapérték | |

| Felszakadási vizsgálat | ||

| Ciklikus nyomásvizsgálat környezeti hőmérsékleten | ||

| LBB (törés előtti szivárgás) teljesítményvizsgálat | ||

| Tűzpróba | ||

| Áthatolási vizsgálat | ||

| Vegyianyag-vizsgálat | ||

| Meggyengített falú műanyag tartály terheléspróbája | ||

| Tartós igénybevételű felszakítási vizsgálat | ||

| Ciklikus nyomásvizsgálat szélsőséges hőmérsékleten | ||

| Ütővizsgálat | ||

| Szivárgásvizsgálat | ||

| Átszivárgási vizsgálat | ||

| Csavarónyomaték- vizsgálat | ||

| Ciklikus hidrogénnyomás-vizsgálat | ||

2. RÉSZ

MINTA

Maximális formátum: A4 (210 × 297 mm)

EK-TÍPUSBIZONYÍTVÁNY

A jóváhagyó hatóság bélyegzője

Közlemény az alábbiakról:

| SZÖVEG HIÁNYZIK |

Kép #42

tekintettel a 406/2010/EU rendelet által végrehajtott 79/2009/EK rendeletre.

EK-típus-jóváhagyási szám:

Kiterjesztés oka:

I. SZAKASZ

0.1. Gyártmány (a gyártó kereskedelmi neve):

0.2. Típus:

0.3. Típusazonosító ismertetőjelek, amennyiben azok fel vannak tüntetve a járművön ( 12 )

0.3.1. A jelölés elhelyezése:

0.5. Gyártó neve és címe:

0.7. Alkatrészek és különálló műszaki egységek esetében az EK-típus-jóváhagyási jel(ek) elhelyezkedése és rögzítési módja:

0.8. Az összeszerelő üzem(ek) címe(i):

0.9. A gyártó képviselőjének neve és címe (amennyiben van ilyen):

II. SZAKASZ

1. Kiegészítő információk (ahol rendelkezésre áll): lásd Kiegészítés

2. A vizsgálatok elvégzéséért felelős műszaki szolgálat:

3. Vizsgálati jelentés dátuma:

4. Vizsgálati jelentés száma:

5. Megjegyzések (ha van): lásd Kiegészítés

6. Hely:

7. Dátum:

8. Aláírás:

Csatolmányok

:

Információs csomag.

Vizsgálati jelentés.

Kiegészítés

a ... sz. EK-típusbizonyítványhoz

hidrogénüzemi alkatrész vagy rendszer EK-alkatrész-típusjóváhagyására vonatkozóan

1. Kiegészítő információk

1.1. Folyékony hidrogén használatára tervezett hidrogénrendszer/Sűrített (gáz-halmazállapotú) hidrogén használatára tervezett hidrogénrendszer/Folyékony hidrogén használatára tervezett hidrogénüzemi alkatrész/Sűrített (gáz-halmazállapotú) hidrogén használatára tervezett hidrogénüzemi alkatrész ( 13 )

2. Előírások és vizsgálati eredmények

2.1. A sűrített (gáz-halmazállapotú) hidrogén használatára tervezett tartályok

2.1.1. Tartályok anyagára vonatkozó előírások

| Anyagokra vonatkozó előírások | Anyag, amelyre alkalmazandó | |||||||

| Acél | Alumíniumötvözet | Műanyag bélés | Rostanyag | Gyanta | Bevonat | Részletek | ||

| Anyag gyártója | [Kép #43] | [Kép #44] | [Kép #45] | [Kép #46] | [Kép #47] | |||

| Anyag típusa | [Kép #48] | [Kép #49] | [Kép #50] | [Kép #51] | [Kép #52] | |||

| Anyag azonosítása | [Kép #53] | [Kép #54] | [Kép #55] | [Kép #56] | [Kép #57] | |||

| Hőkezelés meghatározása | [Kép #58] | [Kép #59] | ||||||

| Kémiai összetétel | [Kép #60] | [Kép #61] | ||||||

| Hideg- vagy rendkívül alacsony hőmérsékleten történő megmunkálási eljárás | [Kép #62] | |||||||

| Hegesztési eljárás meghatározása | [Kép #63] | [Kép #64] | ||||||

Kép #43

Kép #44

Kép #45

Kép #46

Kép #47

Kép #48

Kép #49

Kép #50

Kép #51

Kép #52

Kép #53

Kép #54

Kép #55

Kép #56

Kép #57

Kép #58

Kép #59

Kép #60

Kép #61

Kép #62

Kép #63

Kép #64

2.1.2. Tartályok anyagvizsgálatának eredményei

| Anyagvizsgálat | Anyag, amelyre alkalmazandó | ||||||||

| Acél | Alumíniumötvözet | Műanyag bélés | Rostanyag | Gyanta | Bevonat | Meghatározott anyagérték | Vizsgálati érték | ||

| Szakítóvizsgálat | [Kép #65] | [Kép #66] | [Kép #67] | ||||||

| Charpy-féle ütővizsgálat | [Kép #68] | ||||||||

| Hajlítóvizsgálat | [Kép #69] | [Kép #70] | |||||||

| Makroszkopikus vizsgálat | [Kép #71] | ||||||||

| Korrózióvizsgálat | [Kép #72] | ||||||||

| Tartós terheléses repedés vizsgálata | [Kép #73] | ||||||||

| Lágyulási hőmérséklet vizsgálata | [Kép #74] | ||||||||

| Kikeményedési hőmérséklet vizsgálata | [Kép #75] | ||||||||

| Gyanta nyírószilárdságának vizsgálata | [Kép #76] | ||||||||

| Bevonatvizsgálat | [Kép #77] | ||||||||

| Hidrogénnel való kompatibilitási vizsgálat | [Kép #78] | [Kép #79] | [Kép #80] | [Kép #81] | [Kép #82] | ||||

Kép #65

Kép #66

Kép #67

Kép #68

Kép #69

Kép #70

Kép #71

Kép #72

Kép #73

Kép #74

Kép #75

Kép #76

Kép #77

Kép #78

Kép #79

Kép #80

Kép #81

Kép #82

2.1.3. Tartályok vizsgálatának eredményei

| Tartályvizsgálat | Meghatározott tervezési alapérték | Vizsgálati eredmény | |

| Felszakadási vizsgálat | |||

| Ciklikus nyomásvizsgálat környezeti hőmérsékleten | |||

| LBB (törés előtti szivárgás) teljesítmény-vizsgálat | |||

| Tűzpróba | |||

| Áthatolási vizsgálat | |||

| Vegyianyag-vizsgálat | |||

| Meggyengített falú műanyag tartály terheléspróbája | |||

| Gyorsított szakítófeszítési vizsgálat | |||

| Ciklikus nyomásvizsgálat szélsőséges hőmérsékleten | |||

| Ütővizsgálat | |||

| Szivárgásvizsgálat | |||

| Permeációvizsgálat | |||

| Csavarónyomaték-vizsgálat | |||

| Ciklikus hidrogénnyomás-vizsgálat | |||

3. Eszköz használatára vonatkozó korlátozás (ha van):

4. Megjegyzések:

3. RÉSZ

EK-alkatrész-típusjóváhagyási jel

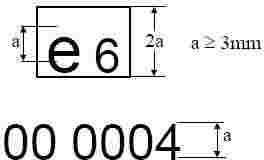

1. Az EK-alkatrész-típusjóváhagyási jel az alábbiakból áll:

1.1. egy négyszögben elhelyezett kis "e" betű, amelyet az EK-alkatrész-típusjóváhagyási jelet kiadó tagállamot azonosító betű(k) vagy szám áll:

| 1 | Németország |

| 2 | Franciaország |

| 3 | Olaszország |

| 4 | Hollandia |

| 5 | Svédország |

| 6 | Belgium |

| 7 | Magyarország |

| 8 | Cseh Köztársaság |

| 9 | Spanyolország |

| 11 | Egyesült Királyság |

| 12 | Ausztria |

| 13 | Luxemburg |

| 17 | Finnország |

| 18 | Dánia |

| 19 | Románia |

| 20 | Lengyelország |

| 21 | Portugália |

| 23 | Görögország |

| 24 | Írország |

| 25 | Horvátország |

| 26 | Szlovénia |

| 27 | Szlovákia |

| 29 | Észtország |

| 32 | Lettország |

| 34 | Bulgária |

| 36 | Litvánia |

| 49 | Ciprus |

| 50 | Málta |

1.2. A négyszög közelében látható a típus-jóváhagyási szám szakaszában szereplő "alap-jóváhagyási szám", amelyet ehhez a rendelethez vagy a 79/2009/EK rendelet vagy jelen rendelet legutóbbi jelentős technikai módosításához hozzárendelt kétszámjegyű sorozatszám előz meg. Jelen rendelet esetében a sorozatszám: 00.

2. Az alkatrész-típusjóváhagyási jelet kitörölhetetlen és világosan olvasható módon rögzítik az alkatrészhez vagy rendszerhez.

3. A Kiegészítésben látható példa EK-alkatrész-típusjóváhagyási jelre.

Az 1. függelék kiegészítése

Példa EK-alkatrész-típusjóváhagyás jelére

Jelmagyarázat: a fenti alkatrész-típusjóváhagyást Belgiumban adták ki a 0004-es szám alatt. Az első két számjegy (00) jelzi, hogy az alkatrészt e rendelettel összhangban hagyták jóvá.

III. MELLÉKLET

Folyékony hidrogén használatára tervezett hidrogénüzemi alkatrészekre és rendszerekre, valamint azok hidrogénüzemű járművekbe történő beépítésére vonatkozó követelmények

1. BEVEZETÉS

Ez a melléklet a folyékony hidrogén használatára tervezett hidrogénüzemi alkatrészekre és rendszerekre, valamint azok hidrogénüzemű járművekbe történő beépítésére vonatkozó követelményeket és vizsgálati eljárásokat határozza meg.

2. ÁLTALÁNOS KÖVETELMÉNYEK

2.1. A hidrogénüzemi alkatrészekben vagy -rendszerekben használat anyagoknak a 3. rész 4.11. pontjával összhangban kompatibilisnek kell lenniük a hidrogénnel annak folyékony és/vagy gáz-halmazállapotú formájában.

1. RÉSZ

Folyékony hidrogén használatára tervezett hidrogénüzemi alkatrészek és rendszerek hidrogénüzemű járművekbe történő beépítésére vonatkozó követelmények

1. Általános követelmények

1.1. Minden hidrogénüzemi alkatrészt és rendszert a legjobb gyakorlattal összhangban kell a gépjárműbe telepíteni, és csatlakoztatni hozzá.

1.2. A hidrogénüzemi rendszer(ek) esetében a megengedett legnagyobb üzemi nyomáson (MAWP) tapasztalható párolgási veszteséget leszámítva nem lehet semmilyen szivárgás, azaz szivárgásokat kimutató spray használatakor nem lehet buborékképződés.

1.3. Az előírt üzemi hőmérsékletek az alábbiak:

| Belső égésű motor motortér | Fedélzeten (Minden típusú hajtásrendszer) |

| – 40 °C-tól 120 °C-ig | – 40 °C-tól + 85 °C-ig |

1.4. A töltőállomással együttműködve meg kell tenni a megfelelő automatikus intézkedéseket annak biztosítására, hogy a töltés során ne kerülhessen sor ellenőrizetlen hidrogénkibocsátásra.

1.5. Hidrogénszivárgás vagy gázkieresztés esetében a hidrogén nem halmozódhat fel a gépjármű zárt vagy részben zárt tereiben.

2. Hidrogéntartály beépítése a gépjárműbe

2.1. A tartály integrálható a jármű kialakításába, hogy így kiegészítő funkciókat biztosítson. Ilyen esetekben a tartályt úgy kell megtervezni, hogy teljesítse a 2. részben megállapított integrált funkciókra, valamint tartályokra vonatkozó követelményeket.

2.2. Amikor a jármű használatra kész, a hidrogéntartály legalacsonyabban elhelyezkedő része nem csökkentheti a gépjármű hasmagasságát. Ez a rendelkezés nem alkalmazandó, ha a hidrogéntartály megfelelően védve van, és a hidrogéntartály egyik része sem helyezkedik el alacsonyabban, mint a védőszerkezet.

2.3. A hidrogéntartályt (hidrogéntartályokat), beleértve az ahhoz/azokhoz rögzített biztonsági berendezéseket úgy kell felszerelni és rögzíteni, hogy a rögzítés eltörése vagy a tartály(ok) kilazulása nélkül ellenálljanak az alábbi gyorsulási értékeknek (vizsgálattal vagy számításokkal alátámasztva). Az alkalmazott tömegnek reprezentatívnak kell lennie a teljesen felszerelt és feltöltött tartályra vagy tartályegységre.

M1 és N1 kategóriájú járművek:

a) 20 g menetirányban

b) 8 g vízszintes síkban a menetirányra merőlegesen

M2 és N2 kategóriájú járművek:

a) 10 g menetirányban

b) 5 g vízszintes síkban a menetirányra merőlegesen

M3 és N3 kategóriájú járművek:

a) 6,6 g menetirányban

b) 5 g vízszintes síkban a menetirányra merőlegesen

2.4. A 2.3. pont rendelkezései nem alkalmazandók, amennyiben a jármű a 96/27/EK ( 14 ) és 96/79/EK ( 15 ) európai parlamenti és tanácsi irányelvekkel összhangban van jóváhagyva.

3. A hidrogéntartályra szerelt tartozékok

3.1. Automata zárószelepek vagy elzárószelepek

3.1.1. Az automata zárószelepeket - a párolgáskezelési rendszer kivételével - a 79/2009/EK rendelet VI. melléklete 6. szakaszával összhangban kell használni, és a szelepeknek nyugalmi állapotban zártnak kell lenniük.

3.1.2. Feltöltő vezetékeket vagy töltőcsonkokat a 79/2009/EK rendelet VI. melléklete 4. szakaszával összhangban kell használni.

3.1.3. Abban az esetben, ha a tartály elmozdul, az első szigetelőeszköz, és adott esetben az azt a tartályhoz csatlakoztató vezeték védelmét biztosítani kell oly módon, hogy az elzárási funkció továbbra is működőképes legyen, és az eszköz és a tartály közötti kapcsolat ne szakadhasson meg.

3.1.4. Az automata szelepeknek nyugalmi állapotban zártnak (hibabiztos) kell lenniük.

3.1.5. Amikor egy másik hidrogénátalakító rendszert kikapcsolnak, az aktiváló kapcsoló helyzetétől függetlenül az adott hidrogénátalakító rendszer felé vezető tüzelőanyag-ellátó rendszernek is ki kell kapcsolódnia és zárt állapotban kell maradnia mindaddig, amíg nincs szükség az adott hidrogénátalakító rendszer működtetésére.

3.2. Nyomáscsökkentő berendezések

3.2.1. A nyomásfüggő nyitású nyomáscsökkentő berendezéseket úgy kell a hidrogéntartályokra felszerelni, hogy azok a járművön kívülre szellőző légköri kimeneti vezetékbe vezessék el a felesleges nyomást. Nem nyílhatnak hőforrásra, például a kipufogórendszerre. Továbbá a kibocsátást úgy kell megoldani, hogy a hidrogén ne kerülhessen be a gépjármű belsejébe és/vagy ne halmozódhassék fel valamely zárt térben. Továbbá az első nyomáscsökkentő berendezés nem nyílhat részben zárt térbe. Ha a másodlagos nyomáscsökkentő berendezés egy felszakadó lemez, és a belső tartályon belül van telepítve, szükséges egy kivezető szellőzőnyílás kialakítása a külső köpenyben.

3.2.2. Belső tartályok esetében a belső tartály nyomásának normál üzemi tartománya 0 MPa és az elsődleges biztonsági nyomáscsökkentő berendezés beállított nyomása között van, amely utóbbi megegyezik a belső tartály megengedett legnagyobb üzemi nyomásával (MAWP) vagy alacsonyabb annál.

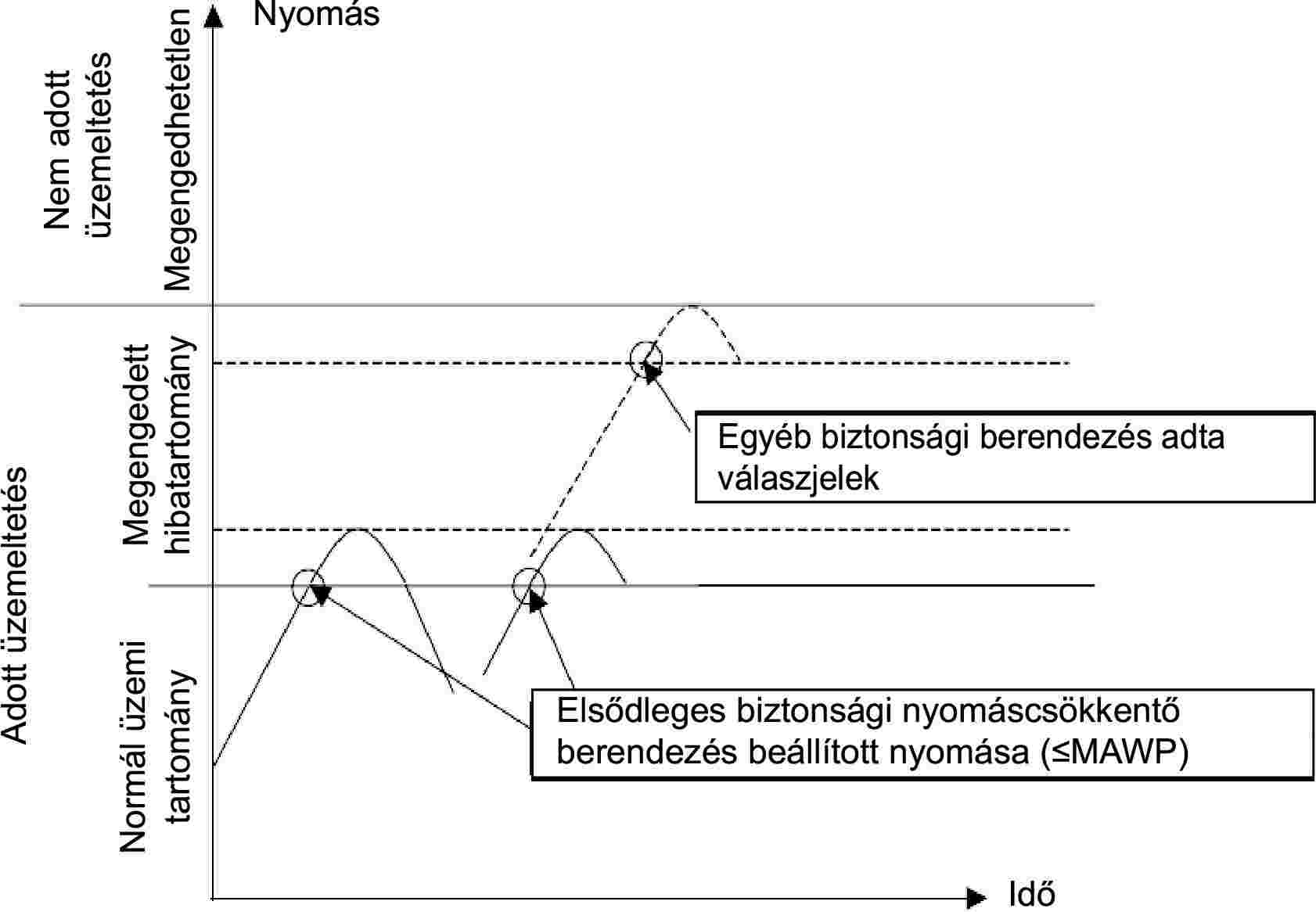

3.2.3. Acélból készült belső tartályok esetében a nem megengedett hibatartomány alsó határértéke a belső tartály megengedett legnagyobb üzemi nyomásánál (MAWP) 136 százalékkal nagyobb nyomásnak felel meg, ha másodlagos nyomáscsökkentő berendezésként biztonsági szelep van használatban. Acélból készült belső tartályok esetében a nem megengedett hibatartomány alsó határértéke a belső tartály megengedett legnagyobb üzemi nyomásánál (MAWP) 150 százalékkal nagyobb nyomásnak felel meg, ha másodlagos nyomáscsökkentő berendezésként felszakadó lemez van használatban. A többi anyag esetében egyenértékű biztonsági szintet kell alkalmazni. A nem megengedett hibatartomány az a nyomás, amelyen bekövetkezik a belső tartály maradó alakváltozása vagy felszakadása a 3.2. ábrán bemutatottak szerint. [Kép #83]

Kép #83

3.3. Hidrogéntartály(ok) gázzáró köpenye

3.3.1. A hidrogénüzemi alkatrészek minden nem hegesztett csatlakozását és azon hidrogénüzemi alkatrészeket, amelyek szivároghatnak, és amelyek az utastérben vagy a csomagtérben vagy egyéb nem szellőző térben vannak, gázzáró köpennyel kell ellátni.

3.3.2. A gázzáró köpenyt a légkörbe kell kiszellőztetni.

3.3.3. A gázzáró köpeny szellőzőnyílásának annak legmagasabb pontján kell lennie, és nem vezethet valamilyen hőforrás, például a kipufogórendszer felé. A gáz elvezetését továbbá úgy kell megoldani, hogy a hidrogén ne kerülhessen be a gépjármű belsejébe, illetve ne halmozódhasson fel valamely zárt vagy részben zárt térben.

3.3.4. A gázzáró köpenyen belül nem lehetnek védelem nélküli szikraforrások.

3.3.5. A gázzáró köpeny szellőztetésére szolgáló és a gépjárműtestben haladó csatlakozórendszernek és átvezető csöveknek legalább a nyomáscsökkentő berendezés csövével megegyező keresztmetszettel kell rendelkezniük.

3.3.6. A köpenynek a vizsgálatokhoz hermetikusan lezártnak és gázzárónak kell lennie 0,5 kPa nyomáson, azaz 1 percig nem lehet buborékképződés, illetve nem történhet állandó eldeformálódás.

3.3.7. A csatlakozó rendszereket bilincsekkel vagy egyéb eszközzel a gázzáró köpenyhez és az átvezető csövekhez kell rögzíteni a gázzáró csatlakoztatás érdekében.

4. Merev és hajlékony tüzelőanyag-vezetékek

4.1. A merev tüzelőanyag-vezetékeket úgy kell rögzíteni, hogy ne legyenek kitéve koptató hatásnak, kritikus rezgésnek, illetve egyéb feszültségnek.

4.2. A hajlékony tüzelőanyag-vezetékeket úgy kell rögzíteni, hogy ne legyenek kitéve csavarófeszültségnek, koptató hatásnak, és ne préselődjenek össze normál használat során.

4.3. A rögzítési pontokban mind a merev, mind a hajlékony tüzelőanyag-vezetékeket az elektrokémiai és hajszálrepedéses korrózió megakadályozása érdekében úgy kell felszerelni, hogy fém a fémmel ne érintkezzék.

4.4. A merev és hajlékony tüzelőanyag-vezetékeket olyan útvonalon kell vezetni, hogy ésszerűen minimális szintre csökkenthető legyen a véletlen károsodás veszélye, például a csomagok vagy egyéb rakomány elhelyezése vagy mozgatása, vagy a járművön kívül az egyenetlen talaj vagy járműemelők stb. miatt.

4.5. Amikor a gépjárműtesten vagy egyéb hidrogén-alkatrészeken haladnak keresztül, a tüzelőanyag-vezetékeket átvezetőgyűrűkkel vagy egyéb védőeszközökkel kell ellátni.

5. Az alkatrészek közötti szerelvény- vagy gázcsatlakozások

5.1. A rozsdamentes acél csöveket csak rozsdamentes acélból készült szerelvényekkel szabad csatlakoztatni.

5.2. A kötések számát minimálisra kell korlátozni.

5.3. Minden kötést olyan helyen kell kialakítani, ahol ellenőrzés és szivárgásvizsgálat céljából hozzáférhető.

5.4. Az utastérben vagy a zárt csomagtartóban található tüzelőanyag-vezetékek nem lehetnek hosszabbak, mint amit az ésszerűség megkíván.

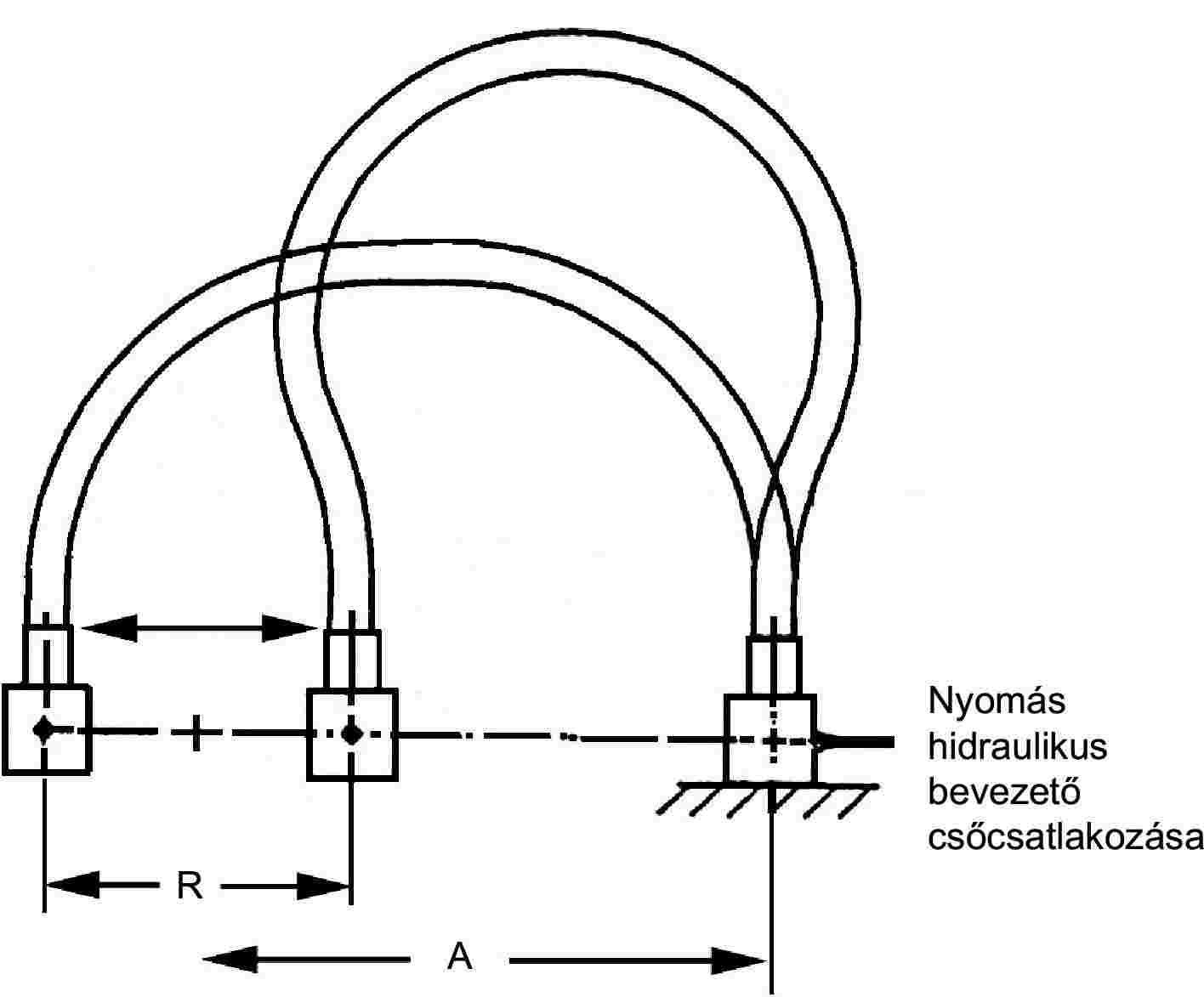

6. Feltöltő vezeték vagy töltőcsatlakozó

6.1. A feltöltő vezetéket vagy töltőcsatlakozót be kell biztosítani hibás beállítás ellen, és védeni kell a szennyeződéstől és a víztől. Védve kell lennie a kezelési hibák ellen.

6.2. A feltöltő vezeték vagy töltőcsatlakozó nem helyezhető el a motortérben, utastérben vagy egyéb nem szellőztetett térben.

6.3. A feltöltő vezetéket a 3.1.1. pontban foglaltak szerint kell a tartályhoz rögzíteni.

6.4. A feltöltő vezetéket vagy töltőcsatlakozót a 3.1.2. pont szerinti szigetelőeszközzel kell ellátni.

6.5. Biztosítani kell, hogy a hajtórendszert ne lehessen üzemeltetni és a gépjármű ne mozdulhasson el, amíg a feltöltő vezeték vagy töltőcsatlakozó a töltőállomáshoz csatlakozik.

7. Elektromos berendezések

7.1. A hidrogénrendszer elektromos alkatrészeit védeni kell túlterhelés ellen.

7.2. Ahol hidrogénüzemi alkatrészek találhatók vagy előfordulhat hidrogénszivárgás, ott az áramellátás csatlakozásainak biztosítva kell lenniük a hidrogén behatolása ellen.

8. Párolgás normál körülmények között

8.1. Az elpárolgott gázokat párolgáskezelési rendszer segítségével kell ártalmatlanítani.

8.2. A párolgáskezelési rendszert úgy kell kialakítani, hogy képes legyen a tartályokból a normál üzemi körülmények között tapasztalható kipárolgási arány befogadására.

8.3. Indításkor és jármű üzemeltetése közben egy figyelmeztető rendszert kell aktiválni, amely figyelmezteti a vezetőt, amennyiben hiba áll be a párolgáskezelési rendszer működésében.

9. Egyéb követelmények

9.1. Minden nyomáscsökkentő berendezést és szellőzővezetéket az ésszerűen megvalósítható mértékben védeni kell a szándékos rongálással szemben.

9.2. Az utasteret, a csomagteret és a gépjármű valamennyi, a biztonság szempontjából kritikus alkatrészét (pl. fékrendszer, elektromos szigetelés) védeni kell a kriogén (igen alacsony hőmérsékletű) folyadék káros hőmérsékleti hatásaival szemben. A kriogén folyadék esetleges szivárgását figyelembe kell venni a szükséges védelem megítélése során.

9.3. A gépjárműben használt gyúlékony anyagokat védeni kell a cseppfolyósított levegőtől, amely kicsapódhat a tüzelőanyag-rendszer nem szigetelt elemein.

9.4. A hőcserélő fűtőkörének meghibásodása nem okozhatja a hidrogénrendszer szivárgását.

10. Biztonságtechnikai műszerekkel ellátott rendszerek

10.1. A biztonságtechnikai műszerekkel ellátott rendszereknek önműködő védelműnek, redundánsnak vagy önellenőrzőnek kell lenniük.

10.2. Ha a 10.1. pontban említett, biztonságtechnikai műszerekkel ellátott rendszerek önműködő védelmű vagy önellenőrző elektronikus rendszerek, akkor e rendelet VI. mellékletében foglalt egyedi követelmények alkalmazandók.

11. A hidrogénrendszer ellenőrzésére vonatkozó követelmények

11.1. Minden hidrogénrendszert az üzembe helyezése után legalább 48 havonta, illetve minden újbóli beépítés alkalmával ellenőrizni kell.

11.2. Az ellenőrzést műszaki szolgálatnak kell elvégeznie az I. melléklet 3. részében megállapított gyártói előírásokkal összhangban.

2. RÉSZ

A folyékony hidrogén használatára készült hidrogéntartályokkal szemben támasztott követelmények

1. BEVEZETÉS

Ez a rész a folyékony hidrogén használatára tervezett hidrogéntartályokra vonatkozó követelményeket és vizsgálati eljárásokat határozza meg.

2. MŰSZAKI KÖVETELMÉNYEK

2.1. A tartály számításon alapuló ellenőrzését az EN 1251-2 szabvánnyal összhangban kell elvégezni.

2.2. Mechanikai feszültségek

A tartály egyes részeinek az alábbi mechanikai feszültségeket kell elviselniük:

2.2.1. Belső tartály

2.2.1.1. Próbanyomás

A belső tartálynak el kell viselnie a Ptest próbanyomást:

Ptest = 1,3 (MAWP +0,1 MPa)

ahol az MAWP a belső tartály megengedett legnagyobb üzemi nyomása MPa-ban

2.2.1.2. Külső nyomás

Ha lehetséges a belső tartály és berendezései vákuum alatti üzemeltetése, akkor a belső tartálynak és berendezéseinek 0,1 MPa külső nyomást kell elviselniük.

2.2.2. Külső köpeny

2.2.2.1. A külső köpenynek el kell viselnie a megengedett legnagyobb üzemi nyomást (MAWP), amely a külső köpeny biztonsági berendezésének a beállított nyomásértéke.

2.2.2.2. A külső köpenynek 0,1 MPa külső nyomást kell elviselnie.

2.2.3. Külső rögzítőelemek

A teljes tartály külső rögzítőelemeinek törés nélkül el kell viselniük az 1. rész 2.3. pontjában említett gyorsulásokat, amely esetben a rögzítőelemek esetén megengedett, a lineáris feszültségmodell alapján számított feszültség nem haladhatja meg az alábbit:

σ ≤ 0,5 Rm

2.2.4. Belső rögzítőelemek

A teljes tartály belső rögzítőelemeinek törés nélkül el kell viselniük az 1. rész 2.3. pontjában említett gyorsulásokat, amely esetben a rögzítőelemek esetén megengedett, a lineáris feszültségmodell alapján számított feszültség nem haladhatja meg az alábbit:

σ ≤ 0,5 Rm.

2.2.5. A 2.2.3. és 2.2.4. pont követelményei nem alkalmazandók, ha bizonyítani lehet, hogy a tartály képes lehet elviselni az 1. rész 2.3. pontjában említett gyorsulásokat a belső tartály, valamint az automata biztonsági berendezések, zárószelepek és/vagy elzárószelepek előtt elhelyezkedő különböző csővezetékek szivárgása nélkül.

2.2.6. A tartály rögzítőelemei méretezésének bizonyítása történhet számításos vagy kísérleti úton.

2.3. Méretezési hőmérséklet

2.3.1. Belső tartály és külső köpeny

A belső tartály és a külső köpeny méretezési hőmérséklete 20 °C.

2.3.2. Egyéb berendezések

A 2.3.1. pontban nem említett minden egyéb berendezés esetében a méretezési hőmérséklet az 1. rész 1.3. pontjában megállapított legalacsonyabb, illetve legmagasabb lehetséges üzemi hőmérséklet.

2.3.3. Figyelembe kell venni a működési körülmények üzemi viszonyaival, mint például a töltéssel, vagy a visszahúzódással, vagy a lehűlési folyamatokkal kapcsolatos hőfeszültségeket.

2.4. Kémiai kompatibilitás

2.4.1. A tartály anyagainak és berendezéseinek kompatibilisnek kell lennie az alábbiakkal: